Приведены основные понятия в области газового анализа. Рассмотрены основные методы измерения концентрации газовых смесей. Приведена классификация и принципы действия газоанализаторов, сигнализаторов загазованности реализующих эти принципы действия.

Приводится перечень нормируемых метрологических характеристик, а также методы поверки сигнализаторов загазованности газоанализаторов. Рассмотрены методы приготовления поверочных газовых смесей и основные операции поверки сигнализаторов газоанализаторов. Приведены примеры методик поверки в соответствии с современными нормативными документами.

В данном конспекте не рассматриваются вопросы, связанные с хроматографическим методом определения состава газа.

Конспект лекций предназначен для слушателей повышающих квалификацию по специализации «Поверка и калибровка средств физико-химических и оптико-физических измерений состава и свойств веществ».

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1. Основные понятия и определения

Задачей газового анализа является определение концентрации одного или нескольких компонентов в газовой смеси.

Газовый анализ необходим в экологии и охране окружающей среды для определения концентрации вредных веществ в воздухе, на химически опасных производствах, на взрывоопасных и пожароопасных производствах для определения содержания горючих газов, в системах контроля и управления двигателей внутреннего сгорания, регулирования котлов теплоэлектростанций и т.д.

Газоанализатор – прибор, предназначенный для измерения концентрации одного измеряемого компонента или группы измеряемых компонентов в газовой смеси.

В отличие от хроматографов, в которых происходит разделение газовой смеси на компоненты, в газоанализаторах на чувствительный элемент воздействует вся газовая смесь.

Многокомпонентные газоанализаторы объединяют несколько газоанализаторов, размещенных в одном корпусе.

Часто газоанализаторами называют не только собственно средства измерений, но такие технические средства, как газосигнализаторы, индикаторы, течеискатели.

Сигнализатор, не оборудованный отсчетным устройством, – прибор, имеющий устройство аварийной сигнализации, но не оснащенный показывающим прибором или иным контрольным устройством.

Анализируемая газовая смесь – смесь газов и паров, в которой должна быть определена концентрация измеряемого компонента (качественный и количественный состав которой должен быть определен).

Определяемый (измеряемый) компонент (компоненты) – одиночный компонент или совокупность компонентов газовой смеси, для измерения концентраций которых предназначен газоанализатор.

Неизмеряемые компоненты – компоненты газовой смеси, концентрация которых не измеряется. В ряде случаев содержание этих компонентов в газовой смеси приводит к дополнительной погрешности измерения.

Нулевой газ – газ, при прохождении которого через газоанализатор показания (выходной сигнал) равны нулю.

Поверочная газовая смесь (ПГС) – смесь нулевого газа с измеряемым компонентом (компонентами) известной концентрации, применяемая при поверке и калибровке газоанализатора.

ПГС в баллонах являются стандартными образцами состава газа.

Поверочный компонент – одиночный компонент или совокупность компонентов газовой смеси, отличные от определяемого компонента и применяемые для определения метрологических характеристик газоанализатора при условии использования установленного коэффициента пересчета.

Коэффициент пересчета для поверочного компонента – безразмерная величина, указанная в эксплуатационной документации производителем газоанализатора с целью обеспечения возможности замены газовой смеси определяемого компонента на газовую смесь поверочного компонента, при проведении технического обслуживания и/или поверки.

В зависимости от измерительной задачи концентрацию компонента выражают различными способами.

ГОСТ 13320-81 «Газоанализаторы промышленные автоматические. Общие технические условия» предусматривает характеризовать содержание определяемого компонента в газовой смеси молярной долей![]() , объемной долей

, объемной долей  , массовой концентрацией, парциальным давлением компонента. На практике содержание компонента характеризуется также и массовой долей

, массовой концентрацией, парциальным давлением компонента. На практике содержание компонента характеризуется также и массовой долей ![]()

В соответствии с ГОСТ 13320-81 объемная или молярная доли выражаются в процентах ![]() или миллионных долях

или миллионных долях ![]() массовая концентрация – в миллиграмм на кубический метр

массовая концентрация – в миллиграмм на кубический метр ![]() , парциальное давление – в Паскалях.

, парциальное давление – в Паскалях.

Для молярной, объемной и массовой долей могут применяться также промилле (![]() – число частей на тысячу) и миллиардные доли

– число частей на тысячу) и миллиардные доли ![]() .

.

Для горючих газов и паров горючих жидкостей устанавливаются нижний и верхний пределы – концентрационный предел распространения пламени.

Нижний предел распространения пламени (НКПР) – объемная доля горючего газа или пара в воздухе, при которой не образуется взрывоопасная газовая среда.

Верхний предел распространения пламени (ВКПР) – объемная доля горючего газа или пара в воздухе, при которой смесь не является взрывоопасной. Такая смесь является потенциально опасной, так как при разбавлении воздухом она становится взрывоопасной.

Пересчет значения объемной концентрации целевого (измеряемого) компонента в газовой смеси ![]() в процентах, выраженной в единицах довзрывной концентрации

в процентах, выраженной в единицах довзрывной концентрации ![]() в процентах от НКПР

в процентах от НКПР ![]() , проводят по формуле

, проводят по формуле

1.2. Методы газового анализа

Методы газового анализа подразделяются на прямые и косвенные.

Прямым абсолютным методом является метод полного поглощения. Анализируемая смесь пропускается через вещество, способное поглощать только измеряемый компонент. Определение количества поглощенного компонента определяется гравиметрическим или химическим способом.

При гравиметрическом методе масса поглощенного компонента определяется по приращению массы поглотителя.

Анализируемая смесь пропускается через поглотитель (сорбент). Взвешиванием поглотителя до и после пропускания анализируемой смеси определяется масса поглощенного компонента. По массе поглощенного компонента ![]() и массе пропущенной газовой смеси

и массе пропущенной газовой смеси ![]() определяется массовая доля измеряемого компонента

определяется массовая доля измеряемого компонента ![]() :

:

При химическом методе – методе титрования – анализируемая смесь пропускается через реактив до достижения точки эквивалентности (точки конца титрования). Окончание титрования (точка эквивалентности) фиксируется каким-либо способом (оптическим, потенциометрическим, кондуктометрическим и т.д.). Содержание измеряемого компонента определяется объемом пропущенной газовой смеси, количеством и концентрацией реактива в сосуде.

Метод полного поглощения имеет высокую точность, но сложен, особенно при анализе многокомпонентных смесей. Поэтому он применяется в основном при лабораторных исследованиях.

В большинстве промышленных газоанализаторов используются как косвенные методы, в том числе чисто физические методы анализа, так и методы, включающие в себя вспомогательные химические реакции или физико-химические процессы. Эти методы основаны на использовании какого-то свойства измеряемого компонента, которое отличается от свойств других неизмеряемых компонентов газовой смеси. Чем больше это отличие, тем точнее можно определить концентрацию измеряемого компонента.

От выбора этого свойства зависит метод газового анализа. Невозможно создать универсальный газоанализатор, пригодный для измерения концентрации большого числа различных газов. Более того, часто для измерения концентрации одного компонента (например, кислорода) применяются несколько методов.

В газоанализаторе в отличие от газового хроматографа не происходит разделение смеси. Те приборы, которые обеспечивают измерение концентрации сразу нескольких компонентов смеси (многоканальные газоанализаторы), фактически включают в себя несколько газоанализаторов, выполненных в одном корпусе.

В общем случае газоанализатор включает в себя чувствительный элемент, входное устройство (измерительный мост, колебательный контур и т.д.), входной усилитель и отсчетное устройство. На чувствительный элемент газоанализатора воздействует вся газовая смесь (более точно – некоторое свойство измеряемой смеси).

В газоанализаторах для получения достоверной информации предусматривается подготовка пробы. При подготовке пробы проводятся ее очистка и осушка, удаление неизмеряемых компонентов, которые могут оказывать влияние на работу прибора, в некоторых случаях проводятся предварительные химические реакции.

Кроме того, в ряде газоанализаторов непосредственно перед измерением проходят какие-либо химические реакции и физико-химические процессы. Например, в термохимических газоанализаторах проходит каталитическое окисление (горение) анализируемых компонентов, в ионизационных газоанализаторах – ионизация анализируемого газа и т.д.

Современные газоанализаторы, так же как и многие другие средства измерений, включают в себя микропроцессорные устройства и обеспечивают помимо показаний на отсчетном устройстве также передачу измерительной информации, как в цифровой, так и в аналоговой форме.

1.3 Классификация газоанализаторов

В зависимости от признака, по которому проводится классификация газоанализаторов, они могут быть подразделены на следующие группы.

По области применения: промышленные газоанализаторы; лабораторные газоанализаторы; шахтные газоанализаторы.

По конструктивному исполнению: стационарные газоанализаторы; передвижные газоанализаторы; переносные газоанализаторы; носимые портативные газоанализаторы.

По количеству измеряемых компонентов: однокомпонентные газоанализаторы; многокомпонентные газоанализаторы.

По числу каналов измерения: одноканальные газоанализаторы; многоканальные газоанализаторы.

По содержанию измеряемого компонента: газоанализаторы для нормальных концентраций; газоанализаторы для малых и микроконцентраций.

По числу диапазонов измерений: газоанализаторы с одним диапазоном; газоанализаторы с несколькими диапазонами (поддиапазонами).

По режиму работы: газоанализаторы непрерывного действия; газоанализаторы циклического действия.

В зависимости от времени установления выходного сигнала: быстродействующие газоанализаторы; малоинерционные газоанализаторы; инерционные газоанализаторы; газоанализаторы с большой инерционностью; медленнодействующие газоанализаторы.

По типу первичного преобразователя: проточные газоанализаторы; непроточные (камерные, диффузионные) газоанализаторы.

По характеру формирования показаний (выходного сигнала): дифференциальные газоанализаторы (показания определяются текущим значением измеряемой величины); интегральные газоанализаторы (показания прибора увеличиваются по мере воздействия измеряемой величины).

По точности: газоанализаторы высокой, средней и низкой точности.

По применяемому физическому методу анализа:

Тепловые методы: термокондуктометрические газоанализаторы; термохимические газоанализаторы.

Магнитные методы: термомагнитные газоанализаторы; магнитомеханические газоанализаторы; магнитопневматические газоанализаторы.

Электрохимические методы: газоанализаторы с жидким электролитом; газоанализаторы с твердым электролитом.

Оптические методы: оптико-абсорбционные газоанализаторы; интерферометры; фотоколориметрические газоанализаторы; хемилюминесцентные газоанализаторы.

Ионизационные методы: пламенно-ионизационные газоанализаторы; фото–ионизационные газоанализаторы; пламенно–фотометрические газоанализаторы.

Механические методы: плотномерные газоанализаторы; ультразвуковые газоанализаторы; диффузионные газоанализаторы; вязкостные газоанализаторы.

2. МЕТОДЫ И СРЕДСТВА ГАЗОВОГО АНАЛИЗА

2.1 Термокондуктометрические газоанализаторы

Термокондуктометрический метод основан на измерении теплопроводности газовой смеси. Передача тепла между двумя телами может производиться теплопроводностью и излучением. Передача тепла конвекцией связана с переносом материи (массопередачей). Передача тепла излучением происходит без участия материи. Передача тепла теплопроводностью происходит с участием материи, но без массопередачи.

Коэффициент теплопроводности ![]() зависит только от рода вещества, передающего тепло, и определяется из уравнения

зависит только от рода вещества, передающего тепло, и определяется из уравнения

![]()

где![]() – количество тепла, передаваемого за время

– количество тепла, передаваемого за время ![]() через площадь

через площадь ![]() при градиенте температур

при градиенте температур ![]() , перпендикулярном площади

, перпендикулярном площади ![]() . Знак минус означает, что тепло передается от нагретого тела к более холодному.

. Знак минус означает, что тепло передается от нагретого тела к более холодному.

Единицей теплопроводности в системе СИ является ![]() .

.

Измерение теплопроводности является старейшим методом газового анализа. Его принцип описан в 1840 г. В 1913 г. фирмой Сименс разработан измеритель концентрации водорода для дирижаблей. С 1928 г. этот метод используется в промышленности.

Ранее для термокондуктометрических анализаторов использовался термин «катарометр».

Теплопроводность смеси ![]() определяется теплопроводностью

определяется теплопроводностью ![]() и молярной концентрацией

и молярной концентрацией ![]() ее компонентов. В простейшем случае без учета взаимовлияния компонентов смеси ее теплопроводность может быть вычислена по формуле

ее компонентов. В простейшем случае без учета взаимовлияния компонентов смеси ее теплопроводность может быть вычислена по формуле

Зависимость теплопроводности смеси от концентрации измеряемого компонента ![]()

![]()

где ![]() – теплопроводность измеряемого компонента;

– теплопроводность измеряемого компонента;

![]() – теплопроводность неизмеряемых компонентов.

– теплопроводность неизмеряемых компонентов.

![]() – концентрация измеряемого компонента.

– концентрация измеряемого компонента.

Как видно из зависимости, чем больше отличие теплопроводности измеряемого компонента от теплопроводности неизмеряемых компонентов, тем сильнее зависимость теплопроводности смеси от концентрации измеряемого компонента.

Таким образом, измерение теплопроводности может быть использовано для определения концентрации какого-либо компонента в тех случаях, когда его теплопроводность значительно отличается от теплопроводности других компонентов и когда теплопроводность неизмеряемых компонентов не изменяется. В большинстве случаев метод, основанный на теплопроводности, используется для анализа бинарных (состоящих только из двух компонентов) смесей.

Для характеристики теплопроводности газа помимо абсолютного значения теплопроводности используется также относительная теплопроводность. Относительная теплопроводность ![]() – это отношение теплопроводности газа

– это отношение теплопроводности газа ![]() к теплопроводности воздуха

к теплопроводности воздуха ![]() при одинаковой температуре:

при одинаковой температуре:

![]()

Теплопроводность газов зависит от температуры. Относительная теплопроводность также зависит от температуры, но значительно меньше. Поэтому такая характеристика более удобна для определения возможности использования термокондуктометрического метода.

Значения теплопроводности и относительной теплопроводности для некоторых газов при разных температурах приведены в табл. 1.

Таблица 1

|

Газ |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

– |

|

– |

|

– |

|

|

|

1710 1430 461 245 241 240 216

164 145 138 79,9 303 183 |

7,095 5,934 1,913 1,017 1,000 0,996 0,896

0,681 0,602 0,572 0,332 1,257 0,759 |

2110 1740 571 318 314 308 332

213 223 246 114 442 316 |

6,720 5,541 1,819 1,013 1,000 0,981 1,057

0,678 0,710 0,783 0,363 1,408 1,006 |

2490 2050 675 386 385 367 472

255 302 332 149 605 465 |

6,468 5,325 1,753 1,003 1,000 0,953 1,226

0,662 0,784 0,862 0,387 1,571 1,208 |

Приведенные в таблице простые зависимости нельзя применять для любой смеси. Например, такие смеси, как воздух – водяной пар, воздух – аммиак, оксид углерода – аммиак, воздух – ацетилен, при определенных соотношениях имеют максимальную теплопроводность. Поэтому метод, основанный на измерении теплопроводности, ограничен определенной областью концентраций. Для многих смесей характерна нелинейная зависимость между теплопроводностью и составом.

Чувствительный элемент (ЧЭ) термокондуктометрического анализатора – это тонкая платиновая нить диаметром несколько сотых миллиметра, размещенная в измерительной камере. Применяются также вольфрам, и вольфрам, покрытый золотом. Нить нагревается проходящим в ней измерительным током и отдает теплоту анализируемому газу. Температура нити зависит от теплопроводности газа. Чем выше теплопроводность, тем ниже температура нити и меньше ее электрическое сопротивление. Чувствительный элемент является одновременно и нагревателем и термопреобразователем сопротивления.

При изменении концентрации измеряемого компонента изменяется теплопроводность смеси ![]() , температура

, температура ![]() и электрическое сопротивление

и электрическое сопротивление ![]() чувствительного элемента. Например, при увеличении концентрации водорода

чувствительного элемента. Например, при увеличении концентрации водорода ![]()

Чувствительные элементы размещаются в измерительных камерах. Измерительные камеры выполняются обычно сверлением в массивном металлическом корпусе. Для снижения влияния конвекции объем камер выполняется малым – несколько кубических миллиметров, диаметр отверстий – доли миллиметра.

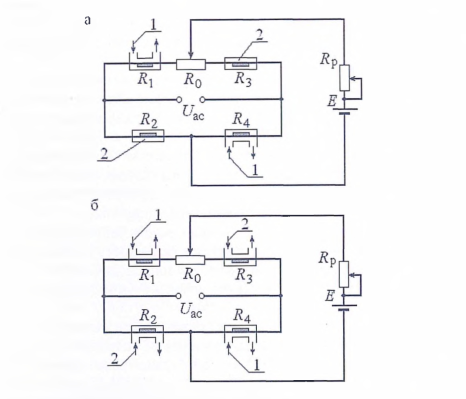

В зависимости от способа прохождения анализируемого газа к чувствительному элементу измерительные камеры могут быть диффузионными, проточными или полудиффузионными (рис. 1).

В диффузионных камерах отвод тепла от чувствительного элемента происходит за счет теплопроводности и естественной конвекции. Тепловой поток прямо пропорционален значению теплопроводности анализируемого газа. Газоанализаторы с диффузионными камерами имеют высокую чувствительность, но инерционны. В проточных камерах отвод тепла от чувствительного элемента происходит в основном за счет вынужденной конвекции. Применение проточных камер обеспечивает малую инерционность, но при этом снижается чувствительность. Кроме того, результат измерения зависит от расхода анализируемого газа. Наиболее широкое применение находят полудиффузионные камеры. Проточные камеры применяются при сильных колебаниях состава газовой смеси.

Чувствительные элементы могут иметь форму, как винтовой спирали, так и прямой нити. На рис. 2 приведены конструкции полудиффузионых измерительной и сравнительных камер с прямыми чувствительными элементами, выполненных путем сверления в едином корпусе.

Чувствительные элементы включаются в плечи измерительного моста (рис. 3). В измерительные камеры подается анализируемая газовая смесь. Сравнительные камеры могут быть заполнены сравнительной газовой смесью (рис. 3а). Состав сравнительной газовой смеси отличается от анализируемой смеси тем, что из нее удален измеряемый компонент.

Сравнительные камеры могут быть проточными. Через них непрерывно пропускается сравнительная газовая смесь (рис. 3б). Путем подбора соответствующего состава сравнительной смеси можно изменять диапазон измерений.

Рис. 3. Мостовая схема термокондуктометрического газоанализатора:

1 – анализируемый газ; 2 – сравнительный газ;

![]() – рабочие чувствительные элементы; R2 и

– рабочие чувствительные элементы; R2 и ![]() – сравнительные чувствительные элементы; R0 – сопротивление для установки нуля;

– сравнительные чувствительные элементы; R0 – сопротивление для установки нуля;

![]() – сопротивление для регулирования измерительного тока;

– сопротивление для регулирования измерительного тока;

Е – источник питания; ![]() – напряжение в выходной диагонали

– напряжение в выходной диагонали

Температура и электрическое сопротивление чувствительных элементов, размещенных в рабочих и сравнительных камерах, определяются теплопроводностью смесей в этих камерах. Мост уравновешен, когда теплопроводность анализируемой и сравнительной газовых смесей равны. При изменении концентрации измеряемого компонента изменяются, теплопроводность анализируемой газовой смеси, температура и электрическое сопротивление рабочих чувствительных элементов ![]() нарушается равновесие моста. В выходной диагонали моста появляется напряжение

нарушается равновесие моста. В выходной диагонали моста появляется напряжение ![]() , которое далее поступает в показывающий или регистрирующий прибор. Напряжение в выходной диагонали моста определяется концентрацией измеряемого компонента. Изменяя концентрацию сравнительной газовой смеси и, следовательно, ее теплопроводность, можно изменять пределы измерений газоанализатора.

, которое далее поступает в показывающий или регистрирующий прибор. Напряжение в выходной диагонали моста определяется концентрацией измеряемого компонента. Изменяя концентрацию сравнительной газовой смеси и, следовательно, ее теплопроводность, можно изменять пределы измерений газоанализатора.

Использование двух рабочих и двух сравнительных чувствительных элементов позволяет увеличить значение напряжения в выходной диагонали моста при одинаковом измерительном токе.

Теплопроводность газа зависит от температуры. С ростом температуры теплопроводность увеличивается. Поэтому для увеличения чувствительности анализируемая газовая смесь нагревается, а для повышения точности стабилизируется ее температура на входе в камеры, а сами камеры термостатируются.

Кроме того, в силу различной зависимости теплопроводности газов в ряде случаев обеспечивается возможность выбора такой температуры, при которой разность теплопроводностей измеряемого и неизмеряемых компонентов анализируемой газовой смеси максимальна.

Для повышения стойкости и уменьшения каталитического действия платины чувствительные элементы покрывают стеклом. Однако при этом снижается быстродействие. Также для обеспечения стойкости к коррозии измерительной камеры все газопроводные части покрывают стеклом. Это позволяет проводить анализ смесей, содержащих хлор, хлористый водород и другие агрессивные газы.

Вместо металлических проводников в качестве чувствительных элементов могут использоваться полупроводниковые терморезисторы, преимуществом которых является на порядок более высокий температурный коэффициент сопротивления. Этим достигается резкое увеличение чувствительности. Но при этом повышаются требования к стабилизации температуры стенок измерительных камер и измерительного тока мостовой схемы.

Термокондуктометрический метод не является селективным, так как чувствительный элемент реагирует на изменение теплопроводности смеси вне зависимости от того, за счет изменения концентрации какого компонента оно произошло. Несомненно, это является недостатком этого метода. Но, с другой стороны, такое свойство позволяет использовать для поверки термокондуктометрических газоанализаторов газовые поверочные смеси, которые не содержат измеряемого агрессивного компонента, но имеют такую же теплопроводность.

2.2 Термохимические газоанализаторы

Термохимические анализаторы используются для контроля загазованности производственных помещений, в воздухе которых содержатся горючие газы, а также для контроля содержания угарного газа ![]() и малых концентраций водорода.

и малых концентраций водорода.

Принцип действия термохимических анализаторов основан на измерении теплового эффекта каталитического окисления (горения) горючих газов. При окислении выделяется теплота и изменяется температура среды, которая воспринимается чувствительным элементом – термопреобразователем. Чем выше концентрация горючих газов, тем больше выделяется тепла и выше температура. Поэтому такие газоанализаторы называют также термокаталитическими.

Окисление происходит в присутствии катализатора. Применяются два типа термохимических анализаторов: анализаторы с каталитически активным чувствительным элементом и анализаторы с насыпным катализатором. В качестве катализаторов используются окислы металлов (марганца, меди, серебра, алюминия и т.д.) и их смеси.

В газоанализаторах первого типа проволочный платиновый чувствительный элемент одновременно является и нагревателем и термопреобразователем сопротивления. Чувствительный элемент включается в мостовую схему и нагревается измерительным током.

В свою очередь такие газоанализаторы разделяются на две группы (рис. 4).

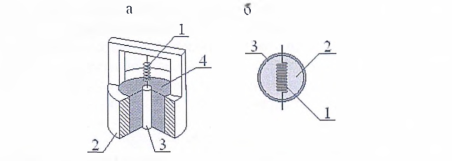

К первой группе относятся газоанализаторы, у которых сама платиновая нить и является катализатором (рис. 4а). Ко второй группе относятся газоанализаторы, у которых платиновая нить покрывается слоем катализатора (рис. 4б). Чувствительный элемент – платиновая нить в шарике из окиси алюминия с платинопалладиевым покрытием. Такая конструкция получила название пеллистор.

Рис. 4. Каталитически активные чувствительные элементы термохимических газоанализаторов:

а) 1 – платиновая проволока; 2 – держатель; 3 – контакт; 4 – изолятор;

б) пеллистор: 1 – платиновая проволока; 2 – окись алюминия;

3 – слой платиново-палладиевого катализатора

Сравнительный чувствительный элемент аналогичен по конструкции измерительному и представляет собой такое же термосопротивление. Сравнительный элемент размещается в камере, заполненной воздухом. Если в сравнительную камеру подается анализируемый газ, то сравнительный чувствительный элемент покрывается веществом, подавляющим реакцию окисления.

На рис. 5 приведена схема проточного термохимического газоанализатора.

Рис. 5. Схема проточного термохимического газоанализатора:

1 – корпус; 2 и 3 – измерительный и сравнительный чувствительные элементы;

4 – колпачок; 5 – взрывопреградительные сетки; 6 – кран; 7 – эжектор

Анализируемый газ просасывается эжектором 7 через камеру в корпусе 1, в которой находятся измерительный 2 и сравнительный 3 чувствительные элементы. Сравнительный чувствительный элемент изолирован от анализируемой смеси колпачком 4. Измерительный и сравнительный чувствительные элементы включены в схему измерительного моста 8.

Для проверки нуля газоанализатора переключением крана 6 в камеру подается воздух.

На рис. 6. схематично изображен газоанализатор с насыпным катализатором.

Рис. 6. Термохимический газоанализатор с насыпным катализатором:

1 и 2 – измерительная и сравнительная камеры; 3 и 4 – измерительный и сравнительный терморезисторы; 5 – теплообменник; б – корпус;

7 – нагреватель; 8 – измерительный мост

Анализируемый газ проходит через теплообменник 5, нагревается и далее через сравнительную камеру 2 поступает в рабочую камеру (камеру сгорания) 1. Рабочая камера заполнена катализатором, сравнительная – веществом, подавляющим реакцию окисления. Камеры размещены в корпусе 6, который нагревается до температуры ![]() . Температура рабочей и сравнительной камер измеряется терморезисторами 3 и 4, включенными в плечи измерительного моста 8.

. Температура рабочей и сравнительной камер измеряется терморезисторами 3 и 4, включенными в плечи измерительного моста 8.

В качестве катализатора обычно используются смеси окислов металлов (марганца, меди, кобальта, серебра)

Термохимические газоанализаторы являются частично селективными, т.е. в них определяются только горючие газы. Если обеспечить нагрев до разной температуры, может быть обеспечено селективное определение и разных горючих газов.

Линейность зависимости показаний термохимических газоанализаторов от концентрации горючих компонентов сохраняется до определенного предела![]() . При дальнейшем увеличении концентрации линейность нарушается из-за нехватки кислорода.

. При дальнейшем увеличении концентрации линейность нарушается из-за нехватки кислорода.

2.3 Магнитные газоанализаторы

Магнитные методы газового анализа основаны на магнитных свойствах газов. Любое вещество, помещенное в магнитное поле, намагничивается в большей или меньшей степени. Способность вещества намагничиваться характеризуются магнитной восприимчивостью.

Магнитная восприимчивость определяется отношением намагниченности единицы объема вещества к напряженности намагничивающего магнитного поля. Намагниченность является безразмерной величиной.

В качестве характеристики магнитных свойств газа применяется объемная магнитная восприимчивость

![]()

где ![]() – интенсивность намагничивания;

– интенсивность намагничивания;

Н – напряженность магнитного поля.

Удельная магнитная восприимчивость ![]() — это отношение объемной магнитной восприимчивости к плотности газа ρ:

— это отношение объемной магнитной восприимчивости к плотности газа ρ:

![]()

Газы относятся к слабомагнитным веществам с малой магнитной восприимчивостью.

Газы разделяются на диамагнитные и парамагнитные. Диамагнитные газы выталкиваются из магнитного поля, парамагнитные втягиваются в магнитное поле. Большинство газов диамагнитные. Только кислород и некоторые его соединения (окись азота![]() и двуокись азота

и двуокись азота ![]() ) парамагнитные. Причем магнитная восприимчивость кислорода по абсолютной величине на два порядка больше, чем у других газов. В табл.2 приведены отношения объемной магнитной восприимчивости для некоторых газов при

) парамагнитные. Причем магнитная восприимчивость кислорода по абсолютной величине на два порядка больше, чем у других газов. В табл.2 приведены отношения объемной магнитной восприимчивости для некоторых газов при ![]() к магнитной восприимчивости кислорода.

к магнитной восприимчивости кислорода.

Таблица 2

|

Газ |

Объемная восприимчивость по отношению к кислороду |

|

|

1 |

|

|

0,211 |

|

|

0,363 |

|

|

0,0616 |

|

|

-0,0123 |

|

|

-0,0011 |

|

|

-0,004 |

|

|

-0,0057 |

|

|

-0,0057 |

|

|

-0,004 |

Поэтому магнитные газоанализаторы используются для измерения концентрации кислорода.

Магнитная восприимчивость смеси газов μ определяется как сумма произведений магнитной восприимчивости его компонентов ![]() , на их объемную концентрацию

, на их объемную концентрацию ![]() :

:

Магнитные газоанализаторы подразделяются следующим образом:

термомагнитные газоанализаторы;

магнитомеханические газоанализаторы:

магнитно-пневматические газоанализаторы.

Термомагнитные газоанализаторы разрабатывались в период с 1925 по 1940 гг. Принцип действия термомагнитного газоанализатора основан на зависимости магнитной восприимчивости от температуры. Магнитная восприимчивость k парамагнитного газа μ обратно пропорциональна абсолютной температуре Т:

![]()

где ![]() – постоянная Кюри.

– постоянная Кюри.

Чувствительный элемент термомагнитного газоанализатора – это тонкая нагреваемая нить из благородного металла. При отсутствии в анализируемой смеси кислорода отвод тепла от чувствительного элемента происходит только путем естественной тепловой конвекции. При наличии в анализируемой смеси возникает дополнительно термомагнитная конвекция («магнитный ветер»), которая накладывается на естественную конвекцию, что приводит к изменению количества тепла, отводимого от чувствительного элемента, изменению его температуры и электрического сопротивления. Так же как и в термокондуктометрическом газоанализаторе, чувствительный элемент является одновременно и нагревателем и термопреобразователем сопротивления.

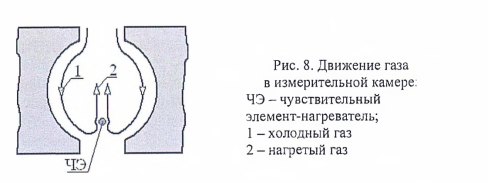

Измерительные камеры термомагнитных газоанализаторов могут иметь различную конструкцию. Один из вариантов выполнения измерительной камеры схематично изображен на рис. 7.

Движение газа в камере иллюстрируется на рис. 8. При отсутствии кислорода происходит охлаждение нагреваемого чувствительного элемента 1 только за счет естественной тепловой конвекции. Более холодный газ, имеющий большую плотность, опускается вниз у стенок камеры. Затем он нагревается чувствительным элементом-нагревателем 1, его плотность снижается, и нагретый газ поднимается вверх в центральной части камеры.

При наличии кислорода в анализируемой газовой смеси эта смесь приобретает парамагнитные свойства и втягивается в магнитное поле, создаваемое в измерительной камере. Холодный газ, имеющий большую магнитную восприимчивость, опускается вниз у стенок камеры. Он нагревается чувствительным элементом-нагревателем, магнитная восприимчивость снижается, и он поднимается вверх в центральной части камеры.

Скорость газа, омывающего чувствительный элемент, возрастает. При этом увеличивается отвод тепла, снижаются его температура ![]() и электрическое сопротивление

и электрическое сопротивление ![]() Соответственно при увеличении концентрации кислорода

Соответственно при увеличении концентрации кислорода ![]() в анализируемой смеси снижается температура и электрическое сопротивление чувствительного элемента:

в анализируемой смеси снижается температура и электрическое сопротивление чувствительного элемента:

![]()

Конструкция сравнительной камеры, в которой размещен сравнительный чувствительный элемент, полностью совпадает с конструкцией рабочей камеры. В ней отсутствует магнит и установлены ложные полюсные наконечники. При наличии кислорода в анализируемой смеси отвод тепла от сравнительного чувствительного элемента не увеличивается, его температура, и электрическое сопротивление не изменяются. Измерительный и сравнительный чувствительный элементы включаются в схему измерительного моста. Изменение напряжения в измерительной диагонали моста пропорционально изменению концентрации кислорода анализируемой газовой смеси.

При такой конструкции камеры потоки тепловой и термомагнитной конвекции совпадают. В других конструкциях направление термомагнитной конвекции и естественной тепловой конвекции не совпадает. Движение газа, омывающего чувствительный элемент за счет тепловой конвекции, всегда вертикально. Движение газа за счет термомагнитной конвекции зависит от расположения и конструкции камеры.

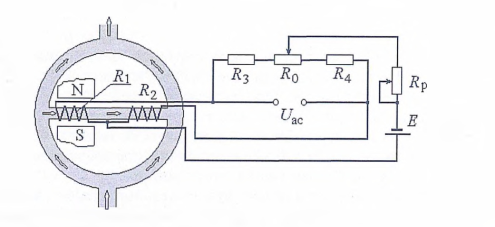

Достаточно давно применяются термомагнитные газоанализаторы с кольцевой измерительной камерой, приведенной на рис. 9. Первые опытные образцы были выпущены в 1940 г.

Рис. 9. Схема термомагнитного газоанализатора с кольцевой камерой: NS – постоянный магнит; ![]() – нагреватели – чувствительные элементы;

– нагреватели – чувствительные элементы; ![]() – резисторы мостовой схемы; R0 – резистор установки нуля; R0 – резистор для регулирования чувствительности; Е— источник питания

– резисторы мостовой схемы; R0 – резистор установки нуля; R0 – резистор для регулирования чувствительности; Е— источник питания

Анализируемый газ поступает в кольцевую камеру и делится на два потока. В центре по диаметру две половины камеры соединены стеклянной трубкой. На трубку намотаны два нагревателя из платины ![]() , которые являются одновременно чувствительными элементами, которые включены в схему измерительного моста. Половина соединительной трубки с нагревателем

, которые являются одновременно чувствительными элементами, которые включены в схему измерительного моста. Половина соединительной трубки с нагревателем ![]() находится в сильном постоянном магнитном поле.

находится в сильном постоянном магнитном поле.

В том случае, если в анализируемом газе нет кислорода, через центральную трубку газ не течет. Температура и электрические сопротивления чувствительных элементов ![]() равны между собой. Измерительный мост находится в равновесии.

равны между собой. Измерительный мост находится в равновесии.

При наличии кислорода в газе он втягивается в магнитное поле. Это приводит к образованию потока («магнитного ветра») через поперечную трубку.

Газ проходит по трубке слева направо (рис. 9) и при этом охлаждает чувствительные элементы ![]() . Причем левый чувствительный элемент

. Причем левый чувствительный элемент ![]() охлаждается более холодным газом, чем правый

охлаждается более холодным газом, чем правый ![]() . Чувствительный элемент

. Чувствительный элемент ![]() охлаждается уже частично нагретым газом. Поэтому температура

охлаждается уже частично нагретым газом. Поэтому температура ![]() чувствительного элемента

чувствительного элемента ![]() и его электрическое сопротивление становятся меньше, чем температура

и его электрическое сопротивление становятся меньше, чем температура ![]() и сопротивление чувствительного элемента

и сопротивление чувствительного элемента ![]() Нарушается равновесие моста. В его входной диагонали моста возникает напряжение

Нарушается равновесие моста. В его входной диагонали моста возникает напряжение ![]() , которое зависит от концентрации кислорода в анализируемой газовой смеси.

, которое зависит от концентрации кислорода в анализируемой газовой смеси.

Для установки нуля в схеме моста служит переменный резистор ![]() . Регулирование чувствительности за счет изменения тока, протекающего через резисторы мостовой схемы, обеспечивается изменением сопротивления резистора в цепи питания моста

. Регулирование чувствительности за счет изменения тока, протекающего через резисторы мостовой схемы, обеспечивается изменением сопротивления резистора в цепи питания моста ![]() .

.

Недостатком газоанализаторов с кольцевым первичным преобразователем является зависимость показаний от угла наклона стеклянной трубки за счет влияния естественной конвекции. Поэтому требуется устанавливать прибор строго горизонтально перед измерениями. С другой стороны, эта зависимость от наклона трубки дает определенное преимущество. Изменив наклон трубки, можно получить прибор с безнулевой шкалой. Другим недостатком таких газоанализаторов является инерционность.

Общим недостатком термомагнитных газоанализаторов является зависимость интенсивности отвода тепла от чувствительных элементов от концентрации и свойств неизмеряемых компонентов смеси, которые определяют интенсивность конвективного отвода тепла (теплопроводности, теплоемкости и вязкости).

Магнитомеханические газоанализаторы разработаны в 1940 г. Принцип действия основан на том, что втягиваемый в магнитное поле кислород стремится вытолкнуть из магнитного поля находящиеся там диамагнитные тела. Это явление аналогично выталкиванию в соответствии с законом Архимеда из жидкости тела, которое имеет плотность меньше, чем плотность жидкости. Чувствительный элемент воспринимает возникающее при этом механическое усилие. Схематично магнитомеханический газоанализатор изображен на рис. 10.

Чувствительный элемент – это ротор 1, он выполняется в виде «гантели». На концах ротора находятся стеклянные шары, заполненные диамагнитным газом (азотом). Ротор подвешен на растяжках 2 в пространстве меду полюсами постоянного магнита. При наличии в анализируемом газе кислорода кислород втягивается в магнитное поле и стремится вытолкнуть стеклянные шары их магнитного поля. Создается крутящий момент относительно точки подвеса. Значение этого момента пропорционально магнитной восприимчивости окружающего ротор газа и, следовательно, концентрации (парциальному давлению) кислорода. Вращающий момент порядка 10-10 Нм.

Рис. 10. Магнитомеханический газоанализатор:

1 — ротор; 2 – подвеска; 3- проволочная петля с током; 4 – зеркальце;

5 – источник света; 6 – дифференциальный фотоэлемент

Объем измерительной камеры составляет несколько миллилитров. Для исключения влияния температуры окружающего воздуха измерительная камера нагревается и термостатируется.

В газоанализаторе реализована магнитно-электрическая компенсация крутящего момента. Для этого вокруг ротора намотана проволочная петля 3, по которой протекает ток. Петля 3 является компенсирующей обмоткой. На роторе расположено зеркальце 4, освещаемое источником света 5. Отраженный от зеркальца луч света воспринимается дифференциальным фотоэлементом 6. При нейтральном положении луч света освещает одинаково обе части фотоэлемента. При отклонении ротора одна часть фотоэлемента освещается сильнее, чем другая. На выходе из дифференциального фотоэлемента возникает сигнал. Этот сигнал усиливается и затем преобразуется в ток, протекающий в компенсирующей обмотке.

При этом возникает момент, который удерживает ротор в неизменном положении. Значение тока определяется концентрацией кислорода в анализируемой газовой смеси.

Магнитно-пневматические газоанализаторы. Метод, реализуемый в магнитно-пневматических газоанализаторах, предложен в 1950 г. В таких анализаторах всегда используется вспомогательный газ.

В отличие от термомагнитных и магнитомеханических в магнитно-пневматических газоанализаторах может использоваться не только постоянное, но и переменное магнитное поле.

При течении парамагнитного газа в переменном магнитном поле возникают пульсации давления и расхода, амплитуда которых пропорциональна магнитной восприимчивости газа и концентрации кислорода.

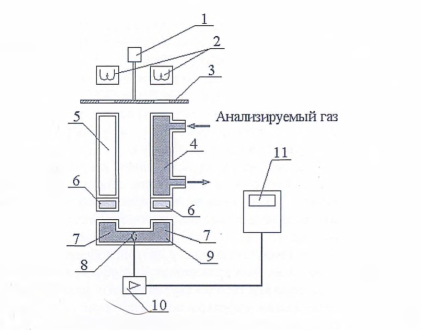

Схема одного из возможных исполнений магнитно–пневматического газоанализатора с переменным магнитным полем приведена на рис. 11.

В узкий зазор между полюсами магнита 1 вводится с одной стороны анализируемый газ, с другой стороны – вспомогательный газ. Оба газа отсасываются через выпускное отверстие, расположенное перпендикулярно между плоскостями полюсного наконечника.

Рис. 11. Магнитно-пневматический газоанализатор:

1 – переменный магнит; 2 – конденсаторный микрофон;

3 – усилитель; 4 – показывающий прибор

При прохождении газа, содержащего кислород, в переменном магнитном поле возникают пульсации давления, которые передаются в одну половину конденсаторного микрофона 2. При одинаковой концентрации кислорода в анализируемом и сравнительном газах колебания давления с обеих сторон мембраны конденсаторного микрофона взаимно компенсируются. Мембрана при этом неподвижна. При различной концентрации в газах мембрана начинает колебаться. Амплитуда колебаний пропорциональна разности концентраций кислорода в анализируемом и сравнительном газах.

В некоторых конструкциях вместо мембраны используется датчик микропотока газа.

2.4 Электрохимические газоанализаторы

Чувствительный элемент электрохимических газоанализаторов содержит электролит. Проникновение анализируемого компонента в электролит фиксируется различными методами электрохимического анализа: потенциометрическим, кондуктометрическим, амперометрическим и кулонометрическим.

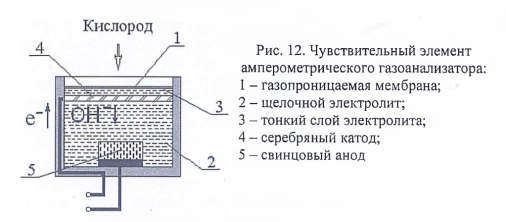

Используются электрохимические газоанализаторы с твердым и жидким электролитом. Примером газоанализатора с жидким электролитом может быть амперометрический анализатор кислорода, чувствительный элемент которого схематично приведен на рис. 12.

Кислород диффундирует через газопроницаемую мембрану 1 в тонкий слой раствора щелочного электролита 2. На катоде 4 происходит следующая реакция:

![]()

На аноде 5 происходит реакция

![]()

В цепи анализатора возникает электрический ток. Сила тока пропорциональна концентрации кислорода в газе (порядок – наноамперы). Такие газоанализаторы применяются в диапазоне от следовых концентраций (несколько ррВ) до 20 %. Диапазон измерений определяется свойствами мембраны.

Аналогичные чувствительные элементы используются для определения концентрации растворенного в жидкости кислорода. Конструкция отличается в основном свойствами и прочностью газопроницаемой мембраны.

Электрохимический чувствительный элемент используется в алкометрах. Принцип действия основан на электрохимической реакции окисления этанола до уксусной кислоты:

Чувствительный элемент, состоит из двух платиновых плоских электродов, на поверхность которых нанесен катализатор, в присутствии которого ослабляются связи в молекулах этанола. Между платиновыми электродами располагается пористая структура, пропитанная электролитом.

При продувании воздуха, содержащего пары этанола, вблизи активной каталитической поверхности отрываются катионы водорода Н+ и выделяются свободные электроны. Катионы водорода мигрируют на вторую поверхность, где образуют воду, связываясь с кислородом воздуха.

В электрической цепи возникает ток. Максимальная сила тока пропорциональна концентрации паров этанола в выдыхаемом воздухе.

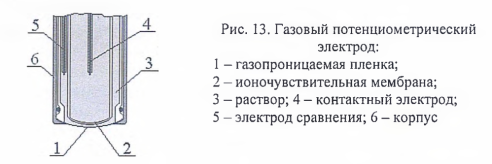

Для измерения концентрации некоторых газов в составе газовой смеси и растворенных в жидкостях применяются газовые потенциометрические электроды. Конструкция газового электрода приведена на рис. 13.

В таких электродах чувствительная мембрана 2 соприкасается с тонким слоем раствора 3, имеющего слабое буферное действие, состав которого подобран в соответствии с поставленной измерительной задачей. В свою очередь этот раствор отделен от анализируемой среды (газовой смеси или жидкости) газопроницаемой пленкой 1. В зависимости от парциального давления газа в анализируемой среде молекулы газа диффундируют через пленку и изменяют свойства раствора, контактирующего с мембраной.

В случае измерения аммиака этот раствор должен содержать хлорид аммония и иметь определенное значение ![]() . При растворении аммиака происходит следующая реакция:

. При растворении аммиака происходит следующая реакция:

![]()

В зависимости от содержания аммиака в анализируемой среде изменяются значение ![]() раствора и потенциал стеклянного электрода. При увеличении концентрации аммиака повышается значение

раствора и потенциал стеклянного электрода. При увеличении концентрации аммиака повышается значение ![]() .

.

Такие газовые электроды применяются для измерения концентрации аммиака ![]() , сернистого ангидрида

, сернистого ангидрида ![]() , углекислого газа

, углекислого газа ![]() и окиси азота

и окиси азота ![]()

Потенциал электрода Е определяется по уравнению Нернста:

![]()

где Е0 – стандартный потенциал электрода;

R – универсальная газовая постоянная;

Т – температура, К;

п – число электронов, участвующих в электродной реакции;

F– постоянная Фарадея;

р – парциальное давление газа.

Принцип действия газоанализатора с твердым электролитом основан на использовании свойств некоторых твердых веществ, которые обладают при определенных температурах ионной проводимостью.

Широко применяются газоанализаторы для измерения содержания кислорода с использованием двуокиси циркония ![]() Двуокись циркония в диапазоне температур

Двуокись циркония в диапазоне температур ![]() имеет проводимость по ионом кислорода.

имеет проводимость по ионом кислорода.

Схема кислородного газоанализатора с твердым электролитом приведена на рис. 14. Анализируемый газ, содержащий кислород с парциальным давлением кислорода ![]() , проходит через фильтр 5 и омывает с одной стороны чувствительный элемент (пробирку из двуокиси циркония 2, нагретую до температуры

, проходит через фильтр 5 и омывает с одной стороны чувствительный элемент (пробирку из двуокиси циркония 2, нагретую до температуры ![]() ). С другой стороны эта пробирка омывается сравнительным газом – воздухом с парциальным давлением кислорода

). С другой стороны эта пробирка омывается сравнительным газом – воздухом с парциальным давлением кислорода ![]() , подаваемым через трубку 8.

, подаваемым через трубку 8.

Так как мембрана является проницаемой лишь для ионов кислорода, то со стороны высокой концентрации молекулы кислорода расщепляются на ионы, высвобождая положительный заряд. Со стороны же низкой концентрации ионы кислорода, наоборот, соединяются в молекулы, высвобождая теперь уже отрицательный заряд.

Таким образом, на обеих поверхностях циркониевой мембраны реализуются следующие реакции:

![]() со стороны высокой концентрации;

со стороны высокой концентрации;

![]() со стороны низкой концентрации.

со стороны низкой концентрации.

При разном парциальном давлении кислорода в анализируемом ![]() , и сравнительном

, и сравнительном ![]() газах возникает разность потенциалов

газах возникает разность потенциалов ![]() , воспринимаемая электродами 4, которая определяется по уравнению Нернста:

, воспринимаемая электродами 4, которая определяется по уравнению Нернста:

Контроль температуры пробирки проводится с помощью термопары 3. В конструкции предусмотрена возможность подачи поверочной газовой смеси ПГС по трубке 6 при поверке и калибровке.

Такие анализаторы применяются для измерения кислорода в дымовых газах с концентрацией от 0 до 20 %.

2.5 Оптические газоанализаторы

Оптические абсорбционные газоанализаторы. Принцип действия таких газоанализаторов основан на способности газов поглощать излучение определенной длины волны. Каждый газ поглощает лучи на определенном участке спектра. Этот метод пригоден для анализа газов, в молекулу которых входят два или более разных атома. Такие газы, как водород, азот, кислород, инфракрасные лучи не поглощают.

Применяются анализаторы, работающие в инфракрасном диапазоне, для измерения концентрации окиси углерода, двуокиси углерода и метана. Иногда применяются и для паров воды. Анализаторы для аммиака, двуокиси серы и окиси азота работают в ультрафиолетовой области спектра.

Поглощение монохроматического излучения происходит в соответствии с законом Бугера – Ламберта – Бера:

![]()

где Р – мощность излучения, прошедшего через среду;

Р0 – мощность падающего излучения;

k – коэффициент поглощения, зависящий от частоты излучения;

С – концентрация поглощающего компонента;

L – расстояние, пройденное излучением в анализируемом газе.

В инфракрасном диапазоне используется излучение с длиной волны в несколько микрометров (2…20 мкм).

Инфракрасная технология (ИК-технология) обнаружения газов начала применяться в конце 70-х годов XX века. В инфракрасном датчике такого типа газ закачивается или поступает диффузионным путем внутрь пробоотборной камеры, в которой через него пропускается инфракрасный луч.

В ИК-технологии в качестве источников излучения используются лампы, нагретые источники тепла, лазеры. Применение лазеров позволяет сузить спектр излучения, использующегося для обнаружения газов, и повысить чувствительность за счет узкого пучка излучения.

Применяются газоанализаторы с фотопреобразователями и оптико-акустическими преобразователями инфракрасного излучения. Принцип действия оптико-акустического преобразователя основан на поглощении инфракрасного излучения газом, заключенным в замкнутый объем. При поглощении излучения газ нагревается, при этом его давление повышается. При прерывании потока излучения с некоторой частотой газ будет периодически нагреваться, и охлаждаться, в результате чего возникают колебания температуры и давления. Возникающие колебания давления воспринимаются чувствительным элементом газоанализатора.

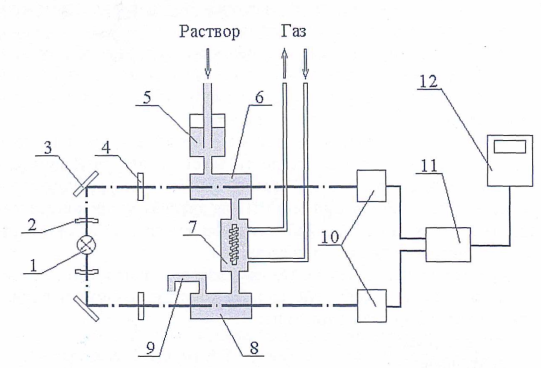

Схематично оптико-акустический газоанализатор приведен на рис. 15.

Через рабочую кювету 4 пропускают анализируемую смесь. Сравнительная кювета 5 заполняется азотом. Лучеприемные цилиндры 7 заполнены анализируемым компонентом.

Потоки инфракрасного излучения, получаемого от двух ни- хромовых излучателей 2, проходят через рабочую и сравнительные кюветы. Обтюратор (прерыватель излучения) 3 периодически прерывает излучение. После этого излучение проходит через фильтровые кюветы и попадает в лучеприемные цилиндры. В лучеприемных цилиндрах происходит поглощение энергии излучения и преобразование этой энергии в тепловую. При этом в луче- приемных цилиндрах возникают колебания давления с частотой вращения обтюратора (5… 10 Гц).

Рис. 15. Оптико-акустический газоанализатор:

1 – синхронный двигатель; 2 – источники инфракрасного излучения;

3 – обтюратор; 4 – рабочая кювета; 5 – сравнительная кювета;

6 -фильтровые кюветы; 7 – лучеприемные цилиндры;

8 – мембрана конденсаторного микрофона; 9 – оптико-акустический преобразователь;

10 – усилитель; 11 – показывающий или регистрирующий прибор

В том случае, если через рабочую кювету проходит смесь, не поглощающая излучение, давление в любой момент времени в обоих лучеприемных цилиндрах будет одинаково. При этом мембрана конденсаторного микрофона 8 неподвижна.

Если в рабочей кювете происходит поглощение излучения, в лучеприемных цилиндрах будет различное давление. Мембрана конденсаторного микрофона будет воспринимать колебания разности давления с частотой вращения обтюратора. Интенсивность колебаний давления и амплитуда колебаний мембраны определяются степенью поглощения излучения и, следовательно, концентрацией измеряемого компонента.

Фильтровые кюветы 6 заполняются газами – неизмеряемыми компонентами, сопутствующими измеряемому. Это необходимо, так как полосы поглощения измеряемого и сопутствующих компонентов могут частично совпадать. Например, при измерении ![]() , фильтровые кюветы заполняются

, фильтровые кюветы заполняются ![]() и

и ![]() . При прохождении излучения через фильтровую кювету, заполненную

. При прохождении излучения через фильтровую кювету, заполненную ![]() и

и ![]() , та часть излучения, которая поглощается

, та часть излучения, которая поглощается ![]() и

и ![]() , в лучеприемные цилиндры не попадает.

, в лучеприемные цилиндры не попадает.

В конце 80-х годов XX века были разработаны инфракрасные сигнализаторы газа с открытым оптическим трактом. В состав сигнализатора входят излучатель и приемник. Любой газ, который находится в зоне действия луча, поглощает некоторое количество излучения на определенной длине волны. Расстояние между излучателем и приемником может достигать 200 м.

При дальнейшем развитии инфракрасной технологии с открытым трактом были разработаны средства, которые не только устанавливают наличие газа, но определяют местоположение этого газа в пространстве. Это достигается за счет импульсного лазерного излучения и измерением времени задержки между передачей импульса и обнаружением его сигнала.

Интерферометры. Интерферометрами называются измерительные приборы, действие которых основано на явлении интерференции света. Интерференция представляет собой пространственное перераспределение энергии светового излучения при накладывании двух или нескольких когерентных пучков лучей. Когерентными называются такие пучки лучей, у которых разность фаз колебаний сохраняется постоянной в течение времени наблюдений.

Интерферометры используются, прежде всего, для определения концентрации метана в воздухе. Оптическая схема шахтного интерферометра приведена на рис. 16.

Свет от шахтерской лампы 1 через матовую пластинку 2 попадает на конденсаторную линзу 3 и направляется на зеркало 4, где разделяется на два интерферирующих пучка света.

Рис. 16. Оптическая схема шахтного интерферометра:

1 – лампа; 2 – матовая пластинка; 3 – конденсаторная линза;

4 – зеркало; 5 – призма; 6 – подвижная призма; 7 – щелевая диафрагма; 8 – окуляр; А, В – полости, заполненные чистым воздухом; Б – полость, заполненная рудничным газом

Один из них, отразившийся от грани зеркала, через полость А газо-воздушной камеры (кюветы) поступает на призму 5 и от ее граней отражается в полость В кюветы, заполненную, так же как и полость А чистым воздухом. Другой пучок, отразившись от задней посеребренной грани зеркала, проходит через полость Б кюветы, заполненной пробой рудничного газа, также попадает на призму 5 и возвращается в полость Б кюветы. Выйдя из кюветы, оба пучка вновь попадают на зеркало 4 и, отразившись от его передней и задней граней, сходятся в один пучок, который подвижной призмой 6 отклоняется под прямым углом в объектив зрительной трубки.

В фокальной плоскости объектива наблюдается интерференционная картина. Она возникает вследствие разности хода интерферирующих лучей за счет отличия показателя преломления анализируемой пробы от показателя преломления воздуха. Картина представляет собой ряд параллельных окрашенных полос, среди которых выделяется белая ахроматическая полоса, ограниченная двумя черными полосами с симметрично окрашенными краями.

Наблюдение ведется через окуляр 8. Здесь же помещена щелевая диафрагма 7.

При заполнении всех полостей кюветы воздухом смещения интерференционной картины не происходит. Исходное (нулевое) положение интерференционной картины фиксируется путем совмещения левой черной полосы с нулевой отметкой неподвижной шкалы.

Если рудничный воздух содержит метан, то интерференционная картина сместится вправо вдоль шкалы. При наблюдении в окуляр по смещенному положению левой черной полосы интерференционной картины производится отсчет делений шкалы.

Хемилюминесцентные анализаторы наиболее широко применяются для измерений концентрации окислов азота в газовой смеси.

Хемилюминесценция – это люминесценция (свечение), вызванная химическим воздействием.

В основе работы хемилюминесцентных анализаторов лежит особенность химической реакции окиси азота ![]() с озоном

с озоном ![]() . При химической реакции образуется возбужденная молекула двуокиси азота

. При химической реакции образуется возбужденная молекула двуокиси азота ![]() :

:

![]()

Возбужденная молекула двуокиси азота ![]() отдает в пространство часть энергии в виде люминесцентного излучения и переходит в стабильную форму

отдает в пространство часть энергии в виде люминесцентного излучения и переходит в стабильную форму ![]() . Интенсивность излучения пропорциональна концентрации окиси азота

. Интенсивность излучения пропорциональна концентрации окиси азота ![]() в смеси.

в смеси.

Принципиальная схема газоанализатора приведена на рис. 17.

В блоке подготовки газов 1 анализируемый газ очищается от пыли, сернистых соединений, влаги и др. Воздух очищается от пыли, влаги.

Озон образуется в озонаторе 2 при воздействии ультрафиолетового излучения на кислород воздуха или с помощью тлеющего высоковольтного разряда в кислороде. Хемилюминесцентная реакция проходит в реакционной камере 3. Излучение воспринимается фотоумножителем 5 через окно 4. Выходной сигнал фотоумножителя поступает в измерительный преобразователь 6 и далее на показывающий или регистрирующий прибор 7.

Рис. 17. Хемилюминесцентный газоанализатор:

1 – блок подготовки газов; 2 – озонатор; 3 — реакционная камера;

4 – окно; 5 – фотоумножитель; 6 – измерительный преобразователь;

7 – показывающий или регистрирующий прибор

При определении концентрации двуокиси азота ![]() сначала проводится восстановление двуокиси в окись азота

сначала проводится восстановление двуокиси в окись азота ![]() . Восстановление происходит в присутствии катализатора при атмосферном давлении и температуре более

. Восстановление происходит в присутствии катализатора при атмосферном давлении и температуре более ![]() . В качестве катализатора используют нержавеющую сталь, вольфрам и соединения на основе марганца и углерода.

. В качестве катализатора используют нержавеющую сталь, вольфрам и соединения на основе марганца и углерода.

Фотоколориметрические газоанализаторы. Этот метод нашел широкое применение в приборах, предназначенных для определения микроконцентраций токсичных веществ в воздухе. В фотоколориметрических газоанализаторах используется цветная избирательная реакция между индикатором в растворе, порошке или на ленте, определяемая компонентом газовой смеси. При этом образуются окрашенные комплексы, концентрацию которых определяют фотоколориметрическим методом. Интенсивность окраски образующихся в результат реакции комплексов является мерой концентрации.

Фотоколориметрические методы имеют ряд достоинств по сравнению с другими методами газового анализа. К этим достоинствам относятся:

высокая чувствительность, которая обусловлена возможностью накапливать окрашенный продукт;

высокая избирательная способность, которая объясняется тем, что для значительного числа определяемых газов при известном составе неопределяемых компонентов могут быть подобраны специфичные цветные реакции;

возможность применения одного и того же газоанализатора для анализа разных газов, что достигается использованием в одной конструкции различных индикаторных веществ. Фотоколориметрические методы применимы для анализа микроконцентраций различных газов в сложных газовых смесях, но не применимы для анализа больших концентраций.

Фотоколориметрические газоанализаторы могут быть непрерывного и циклического действия. По конструктивному исполнению они разделяются на три типа: жидкостные; ленточные; порошковые.

Жидкостные фотоколориметрические газоанализаторы.

В таких газоанализаторах реакция происходит в растворе, а концентрация компонента газовой смеси определяется по светопоглощению раствора.

На рис. 18 приведена принципиальная схема фотоколориметрического жидкостного газоанализатора.

Индикаторный раствор протекает с постоянной скоростью из сосуда 5 через сравнительную ячейку 6, абсорбер 7 и рабочую ячейку 8. В абсорбер подается анализируемая газовая смесь, которая барботирует через раствор, стекающий по стеклянной спирали вниз.

Потоки света от источника 1 через конденсоры 2, зеркала 3 и светофильтры 4 проходят через в рабочую 8 и сравнительную 6 ячейки. Оба световых потока после прохождения через ячейки поступают в фотоприемники.

При отсутствии измеряемого компонента в газовой смеси оба световых потока, поступающие в фотоприемники 10, одинаковы. Соответственно разность выходных сигналов этих фотоприемников равна нулю.

Рис. 18. Схема жидкостного фотоколориметрического газоанализатора:

1 – источник света; 2 – конденсор; 3 – зеркало; 4 – светофильтр;

5 – сосуд с индикаторным раствором; б – сравнительная ячейка:

7 – абсорбер; 8 – рабочая ячейка; 9 – дренажная трубка;

10 – фотоприемники; 11 – блок-преобразователь; 12 – показывающий прибор

При наличии измеряемого компонента в газовой смеси световой поток, выходящий из рабочей ячейки, изменяется. На входе в блок-преобразователь 11 появляется напряжение, которое определяется концентрацией определяемого компонента, походящего через абсорбер 7.

В ленточных фотоколориметрических газоанализаторах реакция протекает в слое текстильной или бумажной ленты. Индикатор-реактив может быть нанесен заранее на ленту-основу заранее при ее специальной обработке и может быть нанесен непосредственно перед анализом.

На рис. 19 приведена принципиальная оптическая схема ленточного фотоколориметрического газоанализатора.

От источника света направляются два световых потока. Поток ![]() является сравнительным (опорным) и поступает через диафрагму 2 и светофильтр 3 на сравнительный фотоприемник 4.

является сравнительным (опорным) и поступает через диафрагму 2 и светофильтр 3 на сравнительный фотоприемник 4.

Рис. 19. Принципиальная оптическая схема ленточного фотоколориметрического газоанализатора:

1 – источник света; 2 – диафрагма; 3, 8 – светофильтры;

4, 7 – фотоприемники; 5 – блок-преобразователь; б – измерительный прибор; 9 – индикаторная лента

Световой поток![]() поступает через линзу на индикаторную ленту и, отражаясь от нее, в виде светового потока

поступает через линзу на индикаторную ленту и, отражаясь от нее, в виде светового потока ![]() подается на рабочий фотоприемник 7. В блоке-преобразователе 5 сравниваются два световых потока

подается на рабочий фотоприемник 7. В блоке-преобразователе 5 сравниваются два световых потока ![]() и

и ![]() .

.

При прохождении анализируемой газовой смеси над индикаторной лентой происходит химическое взаимодействие между определяемым компонентом и индикатором-реактивом. Участок индикаторной ленты изменяет окраску, что приводит к ослаблению светового потока ![]() , отраженного от ленты. В зависимости от концентрации анализируемого компонента, проходящего над индикаторной лентой, изменяется цвет индикатора, что приводит к изменению потока

, отраженного от ленты. В зависимости от концентрации анализируемого компонента, проходящего над индикаторной лентой, изменяется цвет индикатора, что приводит к изменению потока ![]() . Разность световых потоков

. Разность световых потоков ![]() и

и ![]() преобразуется в блоке-преобразователе в сигнал постоянного напряжения.

преобразуется в блоке-преобразователе в сигнал постоянного напряжения.

В газоанализаторах порошкового типа роль индикаторной ленты выполняет чашка с порошком. Принцип действия аналогичен принципу действия ленточных газоанализаторов.

2.6. Ионизационные газоанализаторы

Среди ионизационных газоанализаторов широко применяются пламенно-ионизационные. Принцип действия такого газоанализатора основан на использовании эффекта образования ионов при сгорании органических веществ с углеводородными связями.

Схема газоанализатора приведена на рис. 20.

Рис. 20. Пламенно-ионизационный газоанализатор:

1 – камера сгорания; 2 – калиброванный резистор; 3 – усилитель;

4-показывающий прибор; 5 – устройство воспламенения

В камеру сгорания 1 подается водород, необходимый для горения воздух и анализируемый газ. Воспламенение горючей смеси обеспечивается электрически нагреваемой нитью накаливания 5. После зажигания пламени питание нити накаливания выключается, и дальнейшее горение поддерживается за счет наличия водорода.

При сгорании чистого водорода в воздухе не образуются ионы, поэтому электропроводность чистого водородного пламени пренебрежимо мала. При наличии в анализируемом газе органического вещества оно сгорает с образованием ионов. Число ионов приблизительно пропорционально числу атомов углерода в молекулах. Электропроводность пламени резко увеличивается. В электрической цепи появляется ток (![]() ). Падение напряжения на резисторе 2 усиливается и поступает на показывающий или регистрирующий прибор 4.

). Падение напряжения на резисторе 2 усиливается и поступает на показывающий или регистрирующий прибор 4.

Пламенно-ионизационный газоанализатор реагирует практически на все органические соединения (за исключением ![]() ,

, ![]() и некоторые других).

и некоторые других).

3. НОРМИРУЕМЫЕ МЕТРОЛОГИЧЕСКИЕ ХАРАКТЕРИСТИКИ ГАЗОАНАЛИЗАТРОВ

В соответствии с ГОСТ 13320-81 «Газоанализаторы промышленные автоматические. Общие технические условия» нормируются следующие метрологические характеристики.

- Диапазон измерений:

- Для аналоговых приборов цена деления шкалы, для цифровых разрешающая способность, вид выходного кода, цена единицы младшего разряда кода и число разрядов.

- Характеристики основной погрешности

Нормируется предел допускаемой основной абсолютной ![]() , приведенной

, приведенной ![]() или относительной

или относительной ![]() погрешности. При нормировании приведенной погрешности за нормирующее значение принимается разность между пределами диапазона (поддиапазона) измерений

погрешности. При нормировании приведенной погрешности за нормирующее значение принимается разность между пределами диапазона (поддиапазона) измерений

У газоанализаторов и сигнализаторов горючих газов и паров горючих жидкостей за нормирующее значение принимается нижний концентрационный предел взрываемости (НКПР).

Пересчет значения объемной концентрации целевого (измеряемого) компонента в газовой смеси ![]() в процентах, выраженной в единицах довзрывной концентрации

в процентах, выраженной в единицах довзрывной концентрации ![]() в процентах от НКПР (

в процентах от НКПР (![]() ), проводят по формуле

), проводят по формуле

Допускается вместо основной погрешности нормировать пределы допускаемой систематической погрешности и среднеквадратического отклонения случайной погрешности.

4. Для показаний и выходного сигнала нормируется предел допускаемой вариации.

Допускается не нормировать вариацию, если ее значение менее ![]() .

.

- Функция влияния или дополнительная погрешность показаний и выходного сигнала при изменении влияющих величин (температура, давление, расход анализируемой газовой смеси, содержание неизмеряемых компонентов, температура и давление окружающего воздуха, напряжение питания, положение прибора) в пределах рабочих условий.

Под функцией влияния понимается зависимость дополнительной погрешности от изменения влияющей величины в пределах рабочих условий

- Стабильность. Нормируется изменение показаний и выходного сигнала за регламентируемый интервал времени.

Для газоанализаторов, у которых показания корректируются потребителем при эксплуатации, вместо изменений показаний (выходного сигнала) за регламентируемый интервал времени нормировать интервал времени работы газоанализатора без корректировки показаний, в течение которого основная погрешность находится в заданных пределах.

- Номинальное время установления показаний (выходного сигнала) при ступенчатом изменении измеряемой величины

и пределы допускаемого отклонения от него.

и пределы допускаемого отклонения от него.

Дополнительно могут нормироваться номинальное время задержки ![]() и пределы допускаемого отклонения от него (рис. 21).

и пределы допускаемого отклонения от него (рис. 21).

Рис. 21. Динамические характеристики газоанализатора:

1 – изменение измеряемой величины; 2 – изменение показаний (выходного сигнала); -измеряемая величина; ![]() – время

– время

У приборов, предназначенных для регистрации изменения содержания компонента в смеси, может нормироваться переходная характеристика в виде формулы или графика.

Согласно ГОСТ 27540-87. «Сигнализаторы горючих газов термохимические. Общие технические условия» нормируется время срабатывания сигнализатора. Время срабатывания определяют путем скачкообразного изменения концентрации определяемого компонента на входе датчика от нуля до значения, превышающего сигнальную концентрацию в 1,6 раза.

4. МЕТРОЛОГИЧЕСКОЕ ОБЕСПЕЧЕНИЕ

ГАЗОВОГО АНАЛИЗА

4.1. Государственная поверочная схема для средств измерений содержания компонентов в газовых средах

С начала 2016 года в Российской Федерации действует ГОСТ 8.578-2014 «Государственная поверочная схема для средств измерений содержания компонентов в газовых средах».

До этого действовали поверочные схемы согласно ГОСТ 8.578-2002 и ГОСТ 8.578-2008.

Государственная поверочная схема устанавливает порядок передачи размеров единиц: молярной доли – процент ![]() – и массовой концентрации – миллиграмм на кубический метр (

– и массовой концентрации – миллиграмм на кубический метр (![]() ) от государственного первичного эталона с помощью рабочих эталонов рабочим средствам измерений.

) от государственного первичного эталона с помощью рабочих эталонов рабочим средствам измерений.

Значения массовой доли (процент ![]() ) и объемной доли компонента) процент

) и объемной доли компонента) процент ![]() могут быть определены путем пересчета значения молярной доли с использованием справочных данных.

могут быть определены путем пересчета значения молярной доли с использованием справочных данных.

В состав государственной поверочной схемы входят государственный первичный эталон (ГПЭ), рабочие эталоны 0-го, 1-го, 2-го разрядов и рабочие средства измерений.

В состав ГПЭ входят:

комплекс аналитической и газосмесительной аппаратуры;

эталоны сравнения – чистые газы и газовые смеси в баллонах пол давлением;

эталоны сравнения – источники микропотоков газов и паров.

В состав рабочих эталонов входят газоаналитические и газосмесительные установки и стандартные образцы газовых смесей.

В качестве рабочих средств измерений поверочная схема предусматривает следующие средства измерений:

газосигнализаторы;

газоанализаторы;

газоаналитические станции и посты контроля загрязнения атмосферы;

потоковые и лабораторные хроматографы; хромато-масс-спектрометры.

Рабочие средства разделяются на группы точности: средства измерений высокой, средней и низкой точности.

Поверочная схема предусматривает значения допускаемых погрешностей рабочих средств измерений, приведенные в табл. 3 и 4.

Таблица 3

Значения объемной доли компонента

|

Характеристика |

Средства измерений |

||

|

высокой точности |

средней точности |

низкой точности |

|

|

Диапазон измерений, % |

|

|

|

|

Предел допускаемой основной относительной погрешности, % |

|

|

|

Таблица 4

Значения массовой концентрации

|

Характеристика |

Средства измерений |

|

|

средней точности |

низкой точности |

|

|

Диапазон измерений, |

|

|

|

Предел допускаемой основной относительной погрешности, % |

|

|

В ГОСТ 5.578 не приводится требование по соотношению пределов допускаемой погрешности эталонной газовой смеси и поверяемого газоанализатора. Такое требование приведено в ГОСТ ГОСТ 13320-81 «Газоанализаторы промышленные автоматические. Общие технические условия».

При испытаниях газоанализаторов определяется основная погрешность в соответствии ГОСТ 13320-81. Основная погрешность определяется с использованием поверочных смесей со следующими характеристиками.

Концентрация измеряемого компонента в смесях соответствует точкам диапазона измерений:

![]()

Последовательность подачи смесей:

![]()

Для газоанализаторов с линейной номинальной характеристикой преобразования или равномерной шкалой допускается применять поверочные газовые смеси с отклонением от номинального содержания определяемого компонента до ![]()

Кроме того, число используемых смесей может быть сокращено да трех. В этом случае последовательность подачи смесей:

![]()

Отношение погрешности, с которой установлено содержание измеряемого компонента ![]() , к пределу основной допускаемой погрешности (или пределу основной допускаемой систематической погрешности) поверяемого прибора

, к пределу основной допускаемой погрешности (или пределу основной допускаемой систематической погрешности) поверяемого прибора ![]() , не должно быть более

, не должно быть более ![]() :

:

![]()

В обоснованных случаях допускается увеличивать это соотношение:

![]()

Исходя из такого требования выбираются характеристики ПГС и при поверке.

Например, в ГОСТ 8.629-2013 «ГСИ. Средства поверки стационарные и мобильные для газоанализаторов и сигнализаторов горючих газов и паров горючих жидкостей. Общие технические требования» приводятся такие же требования.

При поверке сигнализаторов, не имеющих отчетного устройства, предъявляется более жесткое требование:

![]()

где ![]() допуск на приготовление ПГС;

допуск на приготовление ПГС;

![]() – предел допускаемой погрешности аттестации целевого компонента в ПГС.

– предел допускаемой погрешности аттестации целевого компонента в ПГС.

4.2. Методы приготовление ПГС.

ПГС готовят в статических и динамических газосмесительных установках.

В статических установках смеси готовят весовым, объемным и манометрическим методами.

Весовой метод. После очистки и вакуумирования взвешивается пустой баллон. Затем в баллон вводят исходный газ, после чего баллон взвешивается. Вводят в баллон газ-разбавитель, баллон взвешивается.

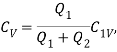

В том случае, когда ПГС состоит только из двух компонентов и газ-разбавитель не содержит измеряемого компонента, массовая ![]() и молярная

и молярная ![]() компоненты в смеси, полученной весовым методом, определяются по уравнениям

компоненты в смеси, полученной весовым методом, определяются по уравнениям

где ![]() – массовая или молярная концентрация измеряемого компонента в исходном газе, соответственно;

– массовая или молярная концентрация измеряемого компонента в исходном газе, соответственно;

![]() – масса исходного газа, определенная по результатам взвешивания пустого баллона и баллона после заполнения исходным газом;

– масса исходного газа, определенная по результатам взвешивания пустого баллона и баллона после заполнения исходным газом;

![]() – масса газа-разбавителя, определенная по результатам взвешивания баллона после заполнения исходным газом и заполнения газом-разбавителем;

– масса газа-разбавителя, определенная по результатам взвешивания баллона после заполнения исходным газом и заполнения газом-разбавителем;

![]() – молекулярные массы исходного газа и газа-разбавителя.

– молекулярные массы исходного газа и газа-разбавителя.

Погрешность определения концентрации определяется погрешностями измерения массы измеряемого компонента, газа- разбавителя и погрешностью определения концентрации исходной смеси.

Объемный метод. Газовую смесь можно приготовить двумя способами:

введением компонентов в калиброванные объемы с их последующим смешиванием;

введением компонентов смеси последовательно в одну градуированную емкость переменного объема с измерением сначала объема одного компонента, а затем суммарного объема смеси.

При последовательном введении компонентов необходимо учитывать взаимное влияние разнородных молекул на суммарный объем газа. Поэтому предпочтительным является способ, в котором объем каждого компонента определяется перед смешиванием.

Объемная концентрация измеряемого компонента ![]() определяется по уравнению

определяется по уравнению

где ![]() – объемы исходного газа и газа-разбавителя перед смешиванием при одинаковых давлении и температуре;

– объемы исходного газа и газа-разбавителя перед смешиванием при одинаковых давлении и температуре;

![]() – объемная концентрация измеряемого компонента в исходном газе.

– объемная концентрация измеряемого компонента в исходном газе.

Манометрический метод. Манометрический метод является наиболее простым и производительным по сравнению с весовым и объемным. Этот метод является основным методом, используемым для приготовления ПГС в баллонах.

Баллон предварительно очищается и вакуумируется. Он заполняется исходным компонентом, после чего измеряется давление ![]() . Затем в баллон вводят газ-разбавитель и измеряют давление

. Затем в баллон вводят газ-разбавитель и измеряют давление ![]() . Концентрацию измеряемого компонента

. Концентрацию измеряемого компонента ![]() можно определить по уравнению

можно определить по уравнению

где ![]() – давления в баллоне после заполнения исходным газом;

– давления в баллоне после заполнения исходным газом;

![]() – давления в баллоне после введения газа разбавителя;

– давления в баллоне после введения газа разбавителя;

![]() – объемная концентрация измеряемого компонента в исходном газе.

– объемная концентрация измеряемого компонента в исходном газе.