Настоящая методика поверки распространяется на сигнализаторы загазованности RGI с внешними сенсорами SGA МЕТ/SGI МЕ1RGD (далее – сигнализаторы), выпускаемые фирмой “Seitron s.r.l.”, Италия и устанавливает методику их первичной поверки при ввозе на территорию РФ и периодической поверки в процессе эксплуатации.

Интервал между поверками – один год.

- Операции поверки

- При проведении поверки выполняют операции, указанные в таблице 1

Таблица 1 – Операции поверки

|

Наименование операции |

Номер пункта методики поверки |

Обязательность проведения |

|

|

при первичной поверке и после ремонта |

В процессе эксплуатации |

||

|

1 Внешний осмотр |

6.1 |

Да |

Да |

|

2 Опробование |

6.2 |

Да |

Да |

|

3 Подтверждение соответствия программного обеспечения |

6.3 |

Да |

Да |

|

4 Определение метрологических характеристик |

6.4 |

|

|

|

– Определение погрешности срабатывания сигнализатора |

6.4.1 |

Да |

Да |

|

– Определение времени срабатывания сигнализации |

6.4.2 |

Да |

Да |

1.2. Если при проведении той или иной операции получен отрицательный результат, дальнейшая поверка прекращается.

- Средства поверки

- При проведении поверки применяют средства, указанные в таблице 2

Таблица 2 – Средства поверки

|

Номер пункта методики поверки |

Наименование эталонного средства измерений или вспомогательного средства поверки, номер документа, регламентирующего технические требования к средству, метрологические и технические характеристики |

|

6 |

Барометр-анероид контрольный М-67 ТУ 2504-1797-75, диапазон измерения атмосферного давления от 610 до 790 мм рт.ст., погрешность ±0,8 мм рт.ст. |

|

6 |

Психрометр аспирационный М-34-М, ГРПИ 405132.001-92 ТУ, диапазон измерения относительной влажности от 10 до 100 % |

|

6 |

Термометр ртутный стеклянный лабораторный ТЛ4, ГОСТ 28498-90, диапазон измерений от 0 до 50° С, цена деления 0,1 °С |

|

6 |

Секундомер механический СОПпр, ТУ 25-1894.003-90, класс точности 2 |

|

6 |

Трубка поливинилхлоридная (ПВХ) 6x1,5 мм по ТУ 64-2-286-79 |

|

6.4 |

Вентиль точной регулировки ВТР-1 (или ВТР-1-М160), диапазон рабочего давления (0-150) кгс/см2, диаметр условного прохода 3 мм |

|

6.4 |

Ротаметр РМ-А-0,16 Г УЗ, ГОСТ 13045-81, верхняя граница диапазона измерений объемного расхода 0,16 м3/ч, кл. точности 4 |

|

6.4 |

Поверочный нулевой газ (ПНГ) – воздух марки Б, в баллонах под давлением по ТУ 6-21-5-85 |

|

6.4 |

Стандартные образцы газовых смесей в баллонах под давлением по ТУ 6-16-2956-92 (характеристики приведены в Приложении А) |

|

Примечание: 1) все средства измерений должны иметь действующие свидетельства о поверке; 2) допускается применение других средств поверки, обеспечивающих определение метрологических характеристик с требуемой точностью. |

|

- Требования безопасности

- Помещение, в котором проводят поверку, должно быть оборудовано приточно-вытяжной вентиляцией.

- Концентрации вредных компонентов в воздухе рабочей зоны должны соответствовать требованиям ГОСТ 12.1.005-88.

- Должны выполняться требования техники безопасности для защиты персонала от поражения электрическим током согласно классу I ГОСТ 12.2.007.0-75.

- Требования техники безопасности при эксплуатации ГС в баллонах под давлением должны соответствовать «Правилам устройства и безопасной эксплуатации сосудов, работающих под давлением» (ПБ 03-576-03), утвержденным постановлением № 91 Госгортехнадзора России от 11.06.2003 г.

- К проверке допускаются лица, изучившие руководство по эксплуатации сигнализатора и прошедшие необходимый инструктаж.

- Не допускается сбрасывать ГС в атмосферу рабочих помещений.

- Условия поверки

|

– температура окружающей среды, °С |

20 ± 5 |

|

– диапазон относительной влажность окружающей среды, % |

от 30 до 80 |

|

– атмосферное давление, кПа |

101,3±4,0 |

|

мм рт.ст. |

760±30 |

|

– расход ГС (если не указано иное), дм3/мин |

0,5±0,1 |

- Подготовка к поверке

- Выполнить мероприятия по обеспечению условий безопасности.

- Проверить наличие паспортов и сроки годности ГС в баллонах под давлением.

- Баллоны с ГС выдержать при температуре поверки не менее 24 ч.

- Выдержать сигнализатор при температуре поверки в течение не менее 2 ч.

- Подготовить сигнализатор к работе в соответствии с руководством по эксплуатации.

- Проведение поверки

- Внешний осмотр

- При внешнем осмотре устанавливают соответствие сигнализатора следующим требованиям:

- Внешний осмотр

– соответствие комплектности (при первичной поверке) требованиям технической документацией фирмы-изготовителя;

– соответствие маркировки требованиям технической документации фирмы-изготовителя;

– сигнализатор не должен иметь повреждений, влияющих на работоспособность.

6.1.2. Сигнализатор считают выдержавшим внешний осмотр, если он соответствует указанным выше требованиям.

6.2. Опробование

6.2.1. При опробовании проводится проверка функционирования сигнализатора в следующем порядке:

– включить сигнализатор в сеть питания;

– выдержать сигнализатор во включенном состоянии не менее 60 секунд.

Результаты опробования считают положительными, если по истечении времени прогрева светятся зеленые светодиодные индикаторы ![]() , на блоке питания и сигнализации и на блоке датчика (при его наличии). Сигнализация о неисправности (свечение желтого светодиодного индикатора

, на блоке питания и сигнализации и на блоке датчика (при его наличии). Сигнализация о неисправности (свечение желтого светодиодного индикатора![]() ) должна отсутствовать.

) должна отсутствовать.

6.3.Подтверждение соответствия программного обеспечения

6.3.1. Номер версии программного обеспечения указан на наклейке на микропроцессорах блока питания и сигнализации и внешнего сенсора метана.

6.3.2. Результаты идентификации программного обеспечения считают положительными, если номер версии не ниже указанного в описании типа.

6.4.Определение метрологических характеристик

6.4.1. Определение погрешности срабатывания сигнализации

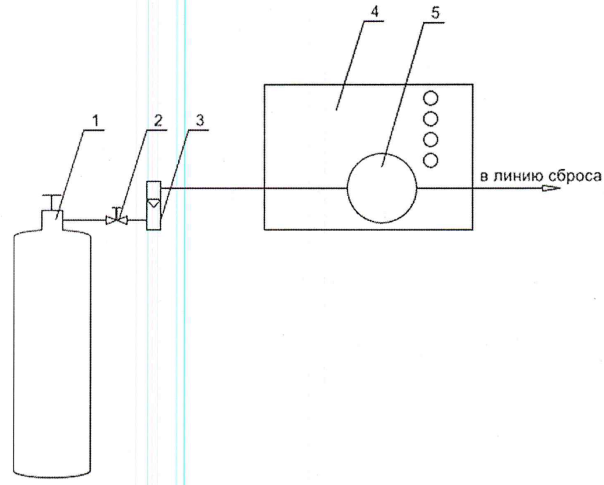

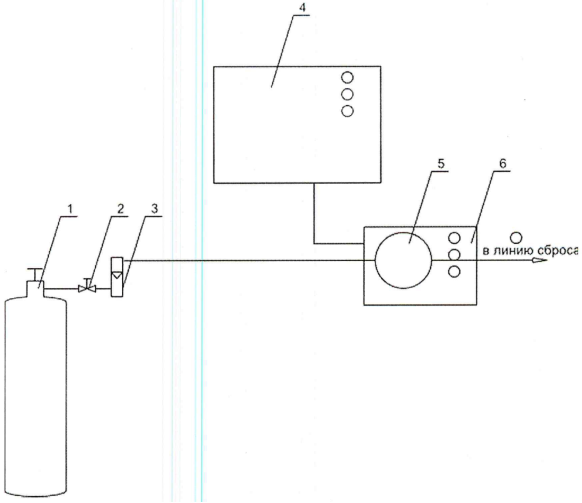

Определение погрешности срабатывания сигнализации проводят по схеме рисунков Б.1 (для блоков питания и сигнализации RGI МЕ1 MSX2) и Б.2 (при наличии внешних сенсоров метана SGI МЕ1 и/или SGA МЕТ) Приложения Б в следующем порядке:

1) собрать газовую схему, представленную на рисунке Б.1 Приложения Б (для блоков питания и сигнализации RGI МЕ1 MSX2);

2) последовательно подать на встроенный датчик сигнализатора ГС (Приложение А, таблица А.1)

3) собрать газовую схему, представленную на рисунке Б.2 Приложения Б (при наличии внешних сенсоров метана SGI МЕ1 и/или SGA МЕТ);

4) последовательно подать на внешний сенсора метана ГС (Приложение А, таблица А.1).

Результаты определения абсолютной погрешности срабатывания сигнализации считают положительными, если:

– при подаче ГС №1 не происходит срабатывания сигнализации;

– при подаче ГС №2 происходит срабатывание сигнализации (мигание красного светодиода “alarm” на блоке питания и сигнализации, мигание красного светодиода “alarm” на внешнем сенсоре метана, срабатывание релейного выхода).

Такой результат означает, что значение абсолютной погрешности срабатывания сигнализации не превышает пределов допускаемой абсолютной погрешности ± 5% НКПР.

6.4.2. Определение времени срабатывания сигнализации

Определение времени срабатывания сигнализации проводят по схеме рисунков Б.1 (для блоков питания и сигнализации RGI ME1 MSX2) и Б.2 (при наличии внешних сенсоров метана SGI МЕ1 и/или SGA МЕТ) Приложения Б при подаче ПНГ – воздух марки Б, в баллонах под давлением по ТУ 6-21-5-85 и ГС № 2 (Приложение А, таблица А.1) в следующем порядке:

1) подать на сигнализатор ПНГ – воздух марки Б, в баллонах под давлением по ТУ 6-21-5- 85 (ПНГ – воздух подавать в течение не менее 3 минут);

2) не подавая ГС на сигнализатор продуть газовую линию ГС № 2 Приложение А, таблица А.1 в течение не менее 3 мин;

3) подать ГС № 2 Приложение А, таблица А.1 на сигнализатор (для внешнего сенсора метана SGA МЕТ ГС следует подавать непосредственно на датчик, предварительно сняв внешний корпус) и включить секундомер. Зафиксировать время срабатывания сигнализации.

Результаты определения времени срабатывания сигнализации считаются положительными, если время срабатывания сигнализации не превышает:

|

– для встроенного датчика метана и внешнего сенсора метана SGI МЕ1 |

15 |

|

– для внешнего сенсора метана SGAMET |

20 |

- Оформление результатов поверки

- При проведении поверки оформляют протокол результатов поверки произвольной формы

- Сигнализаторы, удовлетворяющие требованиям настоящей методики поверки, признают годными к применению, делают соответствующую отметку в технической документации (при первичной поверке) и/или выдают свидетельство о поверке (при периодической поверке) согласно ПР 50.2.006-94. На оборотной стороне свидетельства о поверке указывают:

– перечень эталонов, с помощью которых произведена поверка сигнализатора;

– перечень влияющих факторов с указанием их значений;

– метрологические характеристики сигнализатора;

– указание на наличие Приложения — протокола поверки (при его наличии);

– дату поверки

– наименование подразделения, выполнявшего поверку.

Свидетельство о поверке должно быть подписано:

На лицевой стороне:

– руководителем подразделения, произведшего поверку,

– поверителем, произведшим поверку;

На оборотной стороне:

– руководителем подразделения, произведшего проверку (не обязательно),

– поверителем, произведшим поверку.

7.3. При отрицательных результатах сигнализаторы не допускают к применению и

направляют в ремонт. В технической документации сигнализатора делают отметку о непригодности, выдают извещение установленной формы согласно ПР 50.2.006-94 и аннулируют свидетельство о поверке.

Приложение А

(обязательное)

Перечень газовых смесей, используемых при поверке

Таблица А.1 – Технические характеристики ГС для определения метрологических характеристик сигнализатора

|

Номинально значение объемной доли оксида углерода в ГСО-ПГС, пределы допускаемого отклонения |

Погрешность аттестации |

Номер ГС по реестру ГС или источник ГС |

|

|

ГС №1 |

ГС №2 |

||

|

(0,69 |

(1,06 |

|

3905-87 |

|

Примечание: изготовители и поставщики ГСО-ПГС: – ООО «Мониторинг», 190005, Россия, г. Санкт-Петербург, Московский пр., 19. тел. (812) 315-11-45, факс 327-97-76; – ФГУП «СПО «Аналитприбор», 214031Россия, г. Смоленск, ул. Бабушкина, 3, тел. (4812) 51-32-39; – ОАО «Линде Газ Рус», 143907, Россия, Московская обл., г. Балашиха, ул. Белякова, 1-а; тел: (495) 521-15-65, 521-48-83, 521-30-13; факс: 521-27-68; – ЗАО «Лентехгаз», 192148, Санкт-Петербург, Большой Смоленский проспект, д. 11, тел. (812) 265-18-29, факс 567-12-26.; – ООО «ПГС – Сервис», 624250, Россия, Свердловская область, г. Заречный ул. Попова 9-А, тел. (34377) 7-29-11, тел./факс (34377) 7-29-44. – и другие предприятия-производители ГС, прослеживаемых к государственному первичному эталону единиц молярной доли и массовой концентрации компонентов в газовых средах ГЭТ 154-01 |

|||

Приложение Б

(обязательное)

Схема подачи ГС из баллонов под давлением на сигнализатор при проведении поверки

|

1 – баллон с ГС; 2 – вентиль точной регулировки; 3 – индикатор расхода (ротаметр РМ-А-0,063 Г УЗ) |

4 – сигнализатор; 5 – насадка;

|

Рисунок Б.1 – Схема подачи ГС из баллонов под давлением при поверке блоков питания и сигнализация встроенного датчика сигнализатора RGI ME1 MSX2

|

1 – баллон с ГС 2 – вентиль точной регулировки; 3 – индикатор расхода (ротаметр РМ-А-0,063 Г УЗ) |

4 – сигнализатор; 5 – насадка; 6 – внешний сенсор метана SGAMET или SGI ME1 |

Рисунок Б.2 – Схема подачи ГС из баллонов под давлением при

поверке внешнего сенсора метана SGAMET или SGI ME1

Приложение В

(обязательное)

Метрологические характеристики сигнализаторов

Таблица В.1 Диапазоны показаний, диапазоны измерений и пределы допускаемой основной погрешности сигнализаторов

|

Исполнение сигнализатора или внешний сенсор |

Определяемый компонент |

Значение установленного порога срабатывания сигнализации, довзрывоопасная концентрация определяемого компонента, % НКПР |

Пределы допускаемой абсолютной погрешности срабатывания сигнализации, % НКПР |

|

RGDMETMP1, SGA MET |

Метан |

10 |

5 |

|

20 |

5 |

||

|

RGDGPLMP1 SGA GPL |

Пропан |

10 |

5 |

|

20 |

5 |

||

|

RGD ME5 MP1 |

Метан |

10 |

5 |

|

20 |

8 |

||

|

RGD GP5 MP1 |

Пропан |

10 |

5 |

|

20 |

8 |

||

|

Примечание – значения НКПР для определяемых компонентов по ГОСТ 30852.19-2002 |

|||