1 ВВЕДЕНИЕ

Настоящая методика поверки распространяется на газоанализаторы CASPER, модификаций CASPER 200 и CASPER 300 (далее – газоанализаторы), выпускаемые фирмой Seitron (Италия), и устанавливает методику их первичной поверки (при ввозе в Россию и выпуске после ремонта) и периодической поверки в процессе эксплуатации.

Интервал между поверками – 1 год.

2 ОПЕРАЦИИ ПОВЕРКИ

2.1 При проведении поверки выполняют операции, указанные в таблице 1.

Таблица 1

|

Наименование операции |

Номер пункта методики поверки |

Проведение операции при |

|

|

первичной поверке |

периодической поверке |

||

|

Внешний осмотр |

7.1 |

да |

да |

|

Опробование |

7.2 |

|

|

|

Подтверждение соответствия ПО |

7.2.1 |

да |

да |

|

проверка электрической прочности изоляции |

7.2.2 |

да |

нет |

|

проверка электрического сопротивления изоляции |

7.2.3 |

да |

нет |

|

проверка общего функционирования |

7.2.4 |

да |

да |

|

проверка герметичности пробоотборной магистрали |

7.2.5 |

да |

да |

|

Определение метрологических характеристик |

7.3 |

|

|

|

определение основной погрешности измерений содержания газовых компонент |

7.3.1 |

да |

да |

|

определение погрешности измерений температуры газового потока |

7.3.2 |

да |

Да |

|

определение погрешности измерений избыточного давления (разряжения) газового потока |

7.3.3 |

да |

да |

|

определение вариации показаний содержания газовых компонент |

7.3.4 |

да |

да |

2.2 Если при проведении той или иной операции поверки получен отрицательный результат, дальнейшая поверка прекращается.

3. СРЕДСТВА ПОВЕРКИ

При проведении поверки применяют средства, указанные в таблице 2.

Таблица 2

|

Номер пункта методики поверки |

Наименование и тип основного или вспомогательного средства поверки; обозначение нормативного документа, регламентирующего технические требования и (или) метрологические (MX) и основные технические характеристики средства поверки |

|

7.3.1 |

Азот газообразный особой чистоты в баллонах под давлением по ГОСТ 9392-74 Генератор газовых смесей ГГС-03-03 по ШДЕК.418313.001 ТУ в комплекте с государственными стандартными образцы – поверочные газовые смеси (ГСО-ПГС) состава O2/N2, CO/N2, NO/N2 в баллонах под давлением по ТУ 6-16-2956-92. MX и номера ПГС по реестру ГСО приведены в таблице Б.1 Приложения Б |

|

7.3.2 |

Набор эталонных ртутных стеклянных термометров 3-го разряда в соответствии с ГОСТ 8.317- 78 с ценой деления 0,1 °С для диапазона температур от минус 20 до 300 °С |

|

7.3.2 |

Эталонный платинородий-платиновый термоэлектрический термометр 3-го разряда в соответствии с ГОСТ 8.558-2009 для диапазона температур от 300 до 1200 °С |

|

7.3.2 |

Термостат типа 814. Диапазон воспроизводимых температур от минус 70 до 30 °С. Пределы погрешности поддержания температуры ± 0,02 °С |

|

7.3.2 |

Термостат жидкостный ТЖ 300. Диапазон воспроизводимых температур от 95 до 300 °С. Пределы погрешности поддержания температуры ± 0,2 °С |

|

7.3.2 |

Электропечь МТП-2МР, диапазон воспроизводимых температур от 300 до 1200 °С, нестабильность поддержания температуры ± 0,1 °С |

|

7.3.2 |

Вольтметр универсальный цифровой В7-54 по УШЯИ.411182.001ТУ. Верхние пределы диапазонов измерений напряжения постоянного тока: 0,2; 2; 20; 200; 1000 В. Предел допускаемой основной погрешности: от 0,002 до 0,01 % |

|

7.3.3 |

Грузопоршневой мановакуумметр МВП-2,5 по ГОСТ 8291-83. Диапазон измерений избыточного давления от 0 до 0,25 МПа, давления разряженного газа от 0 до 0,095 МПа. Пределы допускаемой погрешности: ± 5 Па в диапазоне от 0 до 0,01 МПа; ± 0,05 % от измеренного значения в диапазоне от 0,01 до 0,25 Мпа |

|

7.2.1 |

Универсальная пробойно-испытательная установка УПУ-10М по ОН 09.72029-80. Пробойное напряжение от 0 до 10 кВ, частота 50 Гц, погрешность ± 15% |

|

7.2.2 |

Мегомметр Ф4101 по ГОСТ 9038-90. Диапазон измерений от 2 до 20000 МОм |

|

5 |

Термометр лабораторный ТЛ4 по ГОСТ 28498-90. Диапазон измерений (0 – 50) °С. Цена деления 0,1 °С |

|

5 |

Барометр-анероид М-67 по ТУ 2504-1797-75. Пределы допускаемой погрешности ± 0,8 мм.рт.ст. |

|

5 |

Психрометр аспирационный М-34-М по ГРПИ 405132.001 ТУ. Диапазон измерений относительной влажности (10 – 100) % |

3.2 Допускается применение других средств, не приведенных в таблице, но обеспечивающих определение метрологических характеристик газоанализаторов с требуемой точностью.

3.3 Все средства поверки должны иметь действующие свидетельства о поверке, поверочные газовые смеси в баллонах под давлением – действующие паспорта.

4 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

При проведении поверки соблюдают следующие требования безопасности:

1) помещение, в котором проводят поверку, должно быть оборудовано приточно-вытяжной вентиляцией;

2) концентрации вредных компонентов в воздухе рабочей зоны должны соответствовать требованиям ГОСТ 12.1.005-88;

3) при работе с электроустановками соблюдают «Правила технической эксплуатации электроустановок потребителей» и «Правила технической безопасности электроустановок потребителей», утвержденные Госгортехнадзором России, и требования ГОСТ 12.2.007.0-75;

4) при работе с чистыми газами и газовыми смесями в баллонах под давлением соблюдают «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением», утвержденные Госгортехнадзором России.

5 УСЛОВИЯ ПОВЕРКИ

При проведении поверки соблюдают следующие условия:

1) температура окружающей среды: от 15 до 25 °С;

2) относительная влажность окружающей среды: от 30 до 80 %;

3) атмосферное давление: от 98,0 до 104,6 кПа.

6 ПОДГОТОВКА К ПОВЕРКЕ

Перед проведением поверки выполняют следующие подготовительные работы:

1) подготавливают газоанализаторы к работе в соответствии с требованиями Руководства по эксплуатации фирмы производителя;

2) проверяют наличие паспортов и сроки годности ПГС;

3) баллоны с ПГС выдерживают в помещении, в котором проводят поверку, в течение 24 ч, поверяемые газоанализаторы в течение 2 ч;

4) подготавливают к работе средства поверки в соответствии с требованиями их эксплуатационной документации;

5) включают приточно-вытяжную вентиляцию;

6) термопреобразователь газоанализатора перед погружением в жидкостные термостатирующие устройства помещают в стеклянную пробирку или колбу.

7 ПРОВЕДЕНИЕ ПОВЕРКИ

7.1 Внешний осмотр

При внешнем осмотре устанавливают соответствие газоанализаторов следующим требованиям:

1) отсутствие внешних повреждений, влияющих на работоспособность;

2) исправность органов управления;

3) маркировка, соответствующая требованиям РЭ;

4) четкость надписей на лицевой панели.

Газоанализаторы считают выдержавшими внешний осмотр, если они соответствуют указанным выше требованиям.

7.2 Опробование

7.2.1 Подтверждение соответствия ПО

Подтверждение соответствия программного обеспечения CASPER осуществляется проверкой его идентификационных данных, которые высвечиваются на дисплее при нажатии на клавиатуре газоанализатора кнопки «Конфигурация/Меню информации» раздел «Информация».

Результаты проверки ПО считают положительными, если на дисплее появится CASPER 300 SN: 000001 ver:1.00 PN: 000000 CRC:8BBB

7.2.2 Проверка электрической прочности изоляции

Проверку проводят на испытательной пробойной установке.

7.2.2.1 Проверка электрической прочности измерительного блока газоанализатора

Электрическое питание газоанализатора отключают. Испытательное синусоидальное напряжение 1500 В с частотой 50 Гц прикладывают к замкнутым между собой контактам сетевого кабеля и корпусом газоанализатора.

Испытательное напряжение плавно повышают от нуля до 1500 В со скоростью, допускающей возможность отсчета показаний вольтметра, но не менее 100 В/с. Изоляцию выдерживают под воздействием испытательного напряжения в течение 1 мин. Затем стой же скоростью напряжение снижают до нуля.

Газоанализаторы считают выдержавшими испытания, если за время испытаний не наблюдается признаков пробоя изоляции или поверхностного перекрытия изоляции.

7.2.2.2 Проверка электрической прочности термопреобразователя газоанализатора

Термопреобразователь отключают от газоанализатора. Испытательное синусоидальное напряжение 250 В с частотой 50 Гц прикладывают между цепью термопары и металлической частью арматуры термопреобразователя. Изоляцию выдерживают под воздействием испытательного напряжения в течение 1 мин.

Термопреобразователи считают выдержавшими испытания, если за время испытаний не наблюдается признаков пробоя изоляции или поверхностного перекрытия изоляции.

7.2.3. Проверка электрического сопротивления изоляции

Проверку проводят с помощью мегомметра.

7.2.3.1 Проверка электрического сопротивления изоляции измерительного блока газоанализатора

Электрическое питание газоанализатора отключают. Мегомметр подключают к замкнутым между собой контактам сетевого кабеля и корпусом газоанализатора. Через 1 мин после приложения измерительного напряжения 1000 В фиксируют по шкале мегомметра величину сопротивления изоляции.

Газоанализаторы считают выдержавшими испытания, если электрическое сопротивление изоляции составило не менее 40 МОм.

7.2.3.2 Проверка электрического сопротивления изоляции термопреобразователя газоанализатора

Термопреобразователь отключают от газоанализатора. Мегомметр подключают между цепью термопары и металлической частью арматуры термопреобразователя. Через 1 мин после приложения измерительного напряжения 100 В фиксируют по шкале мегомметра величину сопротивления изоляции.

Термопреобразователи считают выдержавшими испытания, если электрическое сопротивление изоляции составило не менее 20 МОм.

7.2.4 Проверка общего функционирования

Проверку общего функционирования газоанализаторов (работоспособности измерительных датчиков, пробоотборного насоса, принтера, величины заряда аккумуляторной батареи) проводят в процессе автотестирования газоанализаторов при их включении.

Результаты проверки общего функционирования считают положительными, если все технические тесты газоанализаторов завершились успешно.

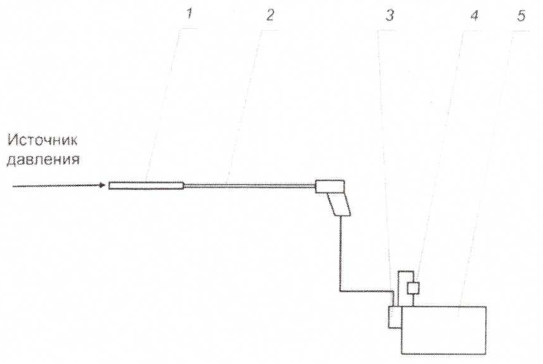

7.2.5 Проверка герметичности пробоотборной магистрали

Под пробоотборной магистралью газоанализатора понимаются все устройства, находящиеся на пути прохождения газовой пробы: пробоотборный зонд, пробоотборный шланг, влагоотделитель и внешний фильтр очистки пробы с соединительными трубками.

Проверка герметичности пробоотборной магистрали осуществляется методом отсчета спада давления в замкнутой системе в следующей последовательности:

– подключите пробоотборную магистраль в сборе к входному штуцеру (см.

рисунок 1);

– подсоедините к входу пробоотборного зонда отрезок резиновой трубки длинной 20 – 30 см:

– включите газоанализатор и подготовьте к работе в режиме измерения давления газового потока (единицы измерений – мм.вд.ст.). Начните измерения:

– через трубку, подключенную к входу пробоотборного зонда, постепенно создайте в магистрали (любым способом) избыточное давление в пределах 400 – 450 мм.вд.ст. (ориентируясь на показания газоанализатора) и заглушите вход зонда перегнув трубку (либо пережав с помощью медицинского зажима);

– включите секундомер и контролируйте падение давление в магистрали по показаниям на дисплее газоанализатора.

Пробоотборную магистраль газоанализатора считают герметичной, если за 1 мин падение избыточного давления в ней составило не более 5 мм.вд.ст.

Пробоотборную магистраль газоанализатора считают герметичной, если за 1 мин падение избыточного давления в ней составило не более 5 мм.вд.ст.

1 – резиновая трубка; 2 – пробоотборный зонд со шлангом; 3 – влагоотделитель;

4 – внешний фильтр очистки; 5 – газоанализатор

Рисунок 1 – Газовая схема соединений при проверке герметичности пробоотборной магистрали газоанализатора

7.3 Определение метрологических характеристик

7.3.1 Определение основной погрешности измерений содержания газовых компонент

Определение проводят последовательно по каждому измерительному каналу при поочередном пропускании через газоанализаторы поверочных газовых смесей заданного состава в последовательности №№ 1-2-3-4-3-2-1-4 и снятии показаний газоанализаторов.

Номинальные значения содержания определяемых компонентов ПГС приведены в таблице Б.1 Приложения Б.

Для подачи ПГС собирают газовую систему, схема которой изображена на

рисунке 1.

Считывание показаний газоанализаторов осуществляют после установления показаний, через 3-5 мин после начала подачи ПГС.

По результатам измерений, полученным в каждой точке поверки, определяют основную абсолютную или относительную погрешность газоанализаторов в зависимости от участка диапазона измерений.

Значение основной абсолютной погрешности (![]() ) вычисляют по формуле

) вычисляют по формуле

|

|

(1) |

где:

![]() – измеренное значение содержания определяемого компонента ПГС, млн-1,

– измеренное значение содержания определяемого компонента ПГС, млн-1,

% (об.);

![]() – действительное значение содержания определяемого компонента ПГС, млн-1, % (об.).

– действительное значение содержания определяемого компонента ПГС, млн-1, % (об.).

Значение основной относительной погрешности (![]() ,% ) вычисляют по формуле

,% ) вычисляют по формуле

|

|

(2) |

Результаты определения считают положительными, если полученные значения основной погрешности не превышают значений, указанных таблице А.1 Приложения А.

7.3.2 Определение погрешности измерений температуры газового потока

Определение погрешности измерений температуры газового потока проводят в термостатирующих устройствах методом сличения показаний поверяемого газоанализатора с эталонными термометрами при следующих значениях температуры:

0; 100; 500; 1250 °С.

Для выполнения измерений температурный зонд газоанализатора помещают в термостат (печь) на одну глубину с эталонным термометром. После выдержки при заданной температуре в течение 20 мин снимают показания эталонного термометра и газоанализатора.

По результатам измерений, полученным в каждой точке поверки, определяют абсолютную или относительную погрешность газоанализатора в зависимости от участка диапазона измерений.

Значение основной абсолютной погрешности ![]() в диапазоне измерений

в диапазоне измерений

от 0 до плюс 100 °С вычисляют по формуле

|

|

(3) |

![]() – значение температуры, измеренное газоанализатором, °С;

– значение температуры, измеренное газоанализатором, °С;

![]() – действительное значение температуры, измеренное эталонным термометром, °С.

– действительное значение температуры, измеренное эталонным термометром, °С.

Результаты определения считают положительными, если полученные значения абсолютной погрешности не превышают ± 0,5 °С.

Значение относительной погрешности ![]() в диапазоне измерений св. 100 до 1250 °С вычисляют по формуле

в диапазоне измерений св. 100 до 1250 °С вычисляют по формуле

|

|

(4) |

Результаты определения считают положительными, если полученные значения относительной погрешности не превышают ± 0,5 %.

7.3.3 Определение погрешности измерений избыточного давления (разряжения) газового потока

Определение погрешности измерений избыточного давления (разряжения) газового потока проводят методом сличения показаний поверяемого газоанализатора и грузопоршневого мановакуумметра при следующих значениях избыточного давления и давления разряженного газа:

200; 100; 50; 10; 7, 5; 0; -5; -7, -5; -10 гПа.

Для проведения измерений газоанализатор через штуцер соединяют с мановакуумметром и создают требуемое избыточное давление или давление разряженного газа.

По результатам измерений, полученным в каждой точке поверки, определяют абсолютную или относительную погрешность газоанализатора в зависимости от участка диапазона измерений.

Значение абсолютной погрешности (![]() ) в диапазоне измерений от минус 200 до плюс 200 Па вычисляют по формуле

) в диапазоне измерений от минус 200 до плюс 200 Па вычисляют по формуле

|

|

(5) |

где:

![]() – значение избыточного давления (давления разряженного газа), измеренное газоанализатором, Па;

– значение избыточного давления (давления разряженного газа), измеренное газоанализатором, Па;

![]() – действительное значение избыточного давления (давления разряженного газа), измеренное мановакуумметром, Па.

– действительное значение избыточного давления (давления разряженного газа), измеренное мановакуумметром, Па.

Результаты определения считают положительными, если полученные значения абсолютной погрешности не превышают ± 2 Па.

Значение относительной погрешности ![]() в диапазоне измерений от минус 10 до минус 2,00 и св. 2,00 до 200 гПа вычисляют по формуле

в диапазоне измерений от минус 10 до минус 2,00 и св. 2,00 до 200 гПа вычисляют по формуле

|

|

(6) |

Результаты определения считают положительными, если полученные значения относительной погрешности не превышают ±1%.

7.3.4 Определение вариации показаний содержания газовых компонент

Определение вариации показаний газоанализаторов проводят последовательно по каждому измерительному каналу одновременно с определением основной погрешности.

Значение вариации показаний определяют как разность между показаниями газоанализатора, полученными в точке проверки 2, соответствующей ПГС №2, при подходе к точке проверки со стороны больших и меньших значений.

По результатам измерений, полученным в точке проверки, значение вариации определяют в долях предела основной абсолютной или основной относительной погрешности газоанализатора в зависимости оттого, какая погрешность нормирована для точки проверки.

Значение вариации показаний в долях предела допускаемой основной абсолютной погрешности рассчитывают по формуле

|

|

(7) |

где:

![]() – результаты измерений содержания определяемого компонента в точке проверки 3 при подходе к точке проверки со стороны больших и меньших значений, млн-1, % (об.);

– результаты измерений содержания определяемого компонента в точке проверки 3 при подходе к точке проверки со стороны больших и меньших значений, млн-1, % (об.);

![]() – значение предела допускаемой основной абсолютной погрешности, млн-1,

– значение предела допускаемой основной абсолютной погрешности, млн-1,

% (об.).

Значение вариации показаний в долях предела допускаемой основной относительной погрешности рассчитывают по формуле

|

|

(8) |

где:

![]() -значение предела допускаемой основной относительной погрешности, %.

-значение предела допускаемой основной относительной погрешности, %.

Газоанализаторы считают выдержавшими испытания, если полученные значения вариации показаний не превышают 0,5.

8 ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

8.1 При проведении поверки газоанализаторов составляют протокол результатов поверки, форма которого приведена в Приложении В.

8.2 Газоанализаторы, удовлетворяющие требованиям настоящей методики, признают годными к эксплуатации.

8.3 При положительных результатах первичной поверки делается соответствующая запись в РЭ, которая заверяется подписью и клеймом поверителя, и (или) выдается свидетельство о поверке установленной формы согласно ПР 50.2.006-94.

При положительных результатах периодической поверки и поверки после ремонта выдается свидетельство о поверке установленной формы согласно ПР 50.2.006-94.

8.4 При отрицательных результатах поверки эксплуатацию газоанализаторов запрещают и выдают извещение о непригодности установленной формы согласно ПР 50.2.006-94 с указанием причин непригодности.

|

1 – ПГС №1 2, 4, 6– редуктор баллонный 3 – ПГС №2 5 – ПГС №n |

7 – блок коммутации газовых линий типа БКМ 8 – тройник 9 – газоанализатор «CASPER» 10 – устройство осушки и очистки пробы 11 – пробоотборный зонд |

Рисунок 1 – Пневматическая схема соединений при определении основной погрешности газоанализаторов по каналам измерений концентраций газов с помощью ПГС в баллонах под давлением

ПРИЛОЖЕНИЕ А

Метрологические характеристики газоанализаторов CASPER

Таблица 1

|

Измерение |

Диапазон измерений |

Пределы допускаемой основной погрешности |

|

|

абсолютной |

относительной |

||

|

Кислород (О2) |

от 0 до 25,0 % (об.) включ. |

± 0,2 % (об.) |

– |

|

Оксид углерода (СО) с компенсацией по Н2 |

от 0 до 400 млн-1 включ. св. 400 до 4000 млн-1 включ. св. 4000 до 8000 млн-1 включ. |

± 20 млн-1 |

±5% ± 10% |

|

Оксид азота (NО) |

от 0 до 100 млн-1 включ. св. 100 до 5000 млн-1 включ. |

± 5 млн-1 |

±5% |

|

Сумма оксидов азота (NOx) |

Расчетное |

||

|

Диоксид углерода (СО2) |

от 0 до 99,9 % (об.)(1) включ. |

Расчетное |

|

|

Примечание: 1 – максимальное значение СО2 выводимое на дисплей, зависит от типа топлива. |

|||

Таблица2

|

Определяемый параметр |

Диапазон измерений |

Пределы допускаемой погрешности |

|

|

абсолютной |

относительной |

||

|

Температура воздуха |

от -20 до 120 °С включ. |

± 0,5 °С(1) |

– |

|

Температура отходящих газов |

от 0 до 100 °С(2) включ. св. 100 до 1250 °С включ. |

± 0,5 °С – |

± 0,5 % |

|

Давление (тяга и дифференциальное) |

от -10 до -2,00 гПа включ. св. -200 до +200 Па включ. св. +2,00 до +200 гПа(3) включ. |

– ±2 Па – |

± 1 % – ± 1 % |

|

Примечания: 1– показания измерений уже включают погрешность внешнего сенсора Pt 100 класса A DIN 43760 (1980); 2– показания измерений уже включают погрешность внешнего сенсора термопары типа К класса 1 ЕС584; 3– прибор не следует использовать в условиях, где значение давления превышает 750 гПа, поскольку это может нарушить его исправность. |

|||

Таблица 3

|

Определяемый параметр |

Диапазон показаний |

|

Дифференциальная температура |

От 0 до 1250 °С включ. |

|

Коэффициент чистоты воздуха |

От 0 до 9,5 включ. |

|

Избыточный воздух |

От 0 до 850 % включ. |

|

Потери тепла |

От 0,0 до 100,0 % включ. |

|

КПД |

От 0,0 до 100,0 % включ. |

|

КПД (конденсаторный) |

От 0,0 до 120,0 % включ. |

ПРИЛОЖЕНИЕ Б

Перечень и метрологические характеристики поверочных газовых смесей,

используемых при поверке

Таблица Б.1

|

Определяемый компонент (измерительный канал) |

Диапазон измерений |

Номинальное значение объемной доли определяемого компонента, допускаемое отклонение от номинального значения, млн-1 |

Пределы (границы относительной (абсолютной) погрешности |

№ по реестру ГСО-ПГС |

|||

|

ПГС №1 |

ПГС №1 |

ПГС №2 |

ПГС №3 |

||||

|

Кислород О2 |

0-25 % (об.) |

ПНГ |

– |

– |

– |

– |

см. Прим. 1 |

|

|

|

(7 ± 0,5) % |

|

± 0,1 %(об.) |

ГСО-ПГС О2/N2 № 3724-87 |

||

|

|

– |

|

(22,5 ± 1,0) % |

± 0,1 %(об.) |

ГСО-ПГС o2/n2 № 3726-87 |

||

|

Оксид углерода СО |

0 8000 млн-1 |

ПНГ |

290 ± 30 |

|

|

± 1,0 % |

ГСО-ПГС co/n2 № 9607-2010 |

|

|

|

4000 ± 250 |

|

± 30 млн-1 |

ГСО-ПГС co/n2 № 3813-87 |

||

|

|

|

|

6200 ± 500 |

± 80 млн-1 |

ГСО-ПГС co/n2 № 3816-87 |

||

|

Оксид азота NО |

0 – 5000 млн-1 |

ПНГ |

100 ± 10 |

|

|

± 1,5 % |

ГСО-ПГС no/n2 № 9604-2010 |

|

|

745 ± 75 |

|

± 1,5 % |

||||

|

|

|

2000 ±235 |

+ 1,5 % |

||||

Примечание.

ПНГ – поверочная газовая смесь – азот особой чистоты в баллонах под давлением по ГОСТ 9293-74

ГСО-ПГС – государственный стандартный образец – поверочная газовая смесь по ТУ 6-16-2956-92.

ПРИЛОЖЕНИЕ В

Форма протокола поверки

ПРОТОКОЛ ПОВЕРКИ

Наименование газоанализатора _____________________

Производитель _________________________

Зав. № __________________________

Дата выпуска ____________________________

Дата поверки

Условия поверки: температура окружающего воздуха ____________________°С;

относительная влажность окружающего воздуха __________%;

атмосферное давление _______________________________кПа

РЕЗУЛЬТАТЫ ПОВЕРКИ

1 Результаты внешнего осмотра

2 Результаты опробования

2.1 Результаты подтверждения соответствия ПО ____________________________

2.2 Результаты проверки электрической прочности изоляции ___________________

2.3 Результаты проверки электрического сопротивления изоляции ______________

2.4 Результаты проверки общего функционирования __________________________

2.5 Результаты проверки герметичности газовой магистрали __________________

3 Результаты определения метрологических характеристик:

|

Определяемый компонент (параметр) |

Диапазон измерений |

Пределы допускаемой основной погрешности |

Максимальное значение основной погрешности, полученное при поверке |

Значение вариации показаний, полученное при поверке |

|

|

абсолютной |

относительной |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 Заключение

Поверитель ________________